- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Silicijev karbid v prahu elektronskega razreda

2025-03-18

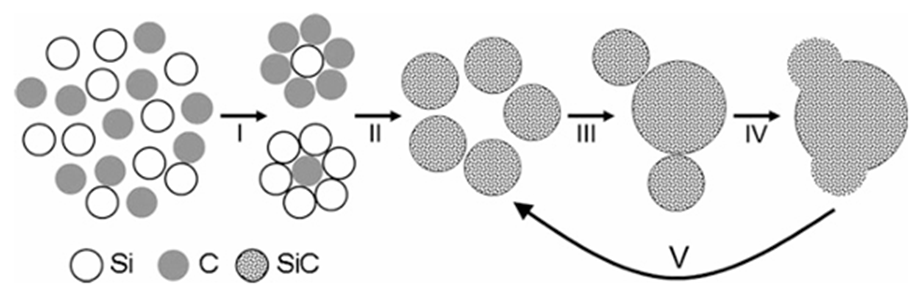

Kot temeljni material polprevodnikov tretje generacije,Silicijev karbid (sic)ima vse pomembnejšo vlogo na visokotehnoloških poljih, kot so nova energetska vozila, fotonapetostna shranjevanje energije in 5G komunikacije zaradi odličnih fizičnih lastnosti. Trenutno se sinteza elektronskega cepiva silicijevega karbida v glavnem opira na izboljšano samoodvižno visokotemperaturno sintezo (metoda sinteze zgorevanja). Ta metoda dosega učinkovito sintezo silicijevega karbida z zgorevalno reakcijo SI v prahu in C v prahu v kombinaciji z zunanjim virom toplote (kot je ogrevanje indukcijske tuljave).

Ključni parametri procesa, ki vplivajo na kakovostSic prah

1. Vpliv razmerja C/Si:

Učinkovitost sinteze SIC v prahu je tesno povezana z razmerjem silicija do ogljika (Si/C). Na splošno razmerje C/SI 1: 1 pomaga preprečiti nepopolno zgorevanje in tako zagotoviti višjo stopnjo pretvorbe. Medtem ko lahko rahlo odstopanje od tega razmerja sprva poveča hitrost pretvorbe reakcije zgorevanja, lahko presega razmerje C/SI 1,1: 1. Presežek ogljika se lahko ujame znotraj delcev SIC, zaradi česar je težko odstraniti in vplivati na čistost materiala.

2. Vpliv reakcijske temperature:

Reakcijska temperatura bistveno vpliva na fazno sestavo in čistost praška SIC:

-Pri temperaturah ≤ 1800 ° C nastane predvsem 3C-SIC (β-SIC).

-Okoli leta 1800 ° C se β-SIC začne postopoma pretvoriti v α-SIC.

- Pri temperaturah ≥ 2000 ° C je material skoraj v celoti pretvorjen v α-SIC, kar poveča njegovo stabilnost.

3. Učinkovitost reakcijskega tlaka

Reakcijski tlak vpliva na porazdelitev velikosti delcev in morfologijo SIC v prahu. Višji reakcijski tlak pomaga nadzorovati velikost delcev in izboljšati disperzijo in enakomernost praška.

4. Učinkovitost reakcijskega časa

Reakcijski čas vpliva na fazno strukturo in velikost zrn SIC v prahu: v visokih temperaturnih pogojih (na primer 2000 ℃) se bo fazna struktura SIC postopoma spreminjala iz 3C-SIC v 6H-SIC; Ko se reakcijski čas še podaljša, se lahko celo ustvari 15R-SIC; Poleg tega bo dolgotrajno visokotemperaturno zdravljenje okrepilo sublimacijo in rast delcev, zaradi česar se majhni delci postopoma združijo tako, da tvorijo velike delce.

Načini priprave na prah sic

Pripravasilicijev karbid (sic) v prahulahko poleg metode sinteze zgorevanja razvrstimo v tri glavne metode: trdna faza, tekoča faza in plinska faza.

1. metoda trdne faze: toplotno zmanjšanje ogljika

- Surovine: silicijev dioksid (sio₂) kot vir silicijevega in ogljikove črne kot vir ogljika.

- Postopek: Oba materiala se mešata v natančnih razmerjih in segreta z visokimi temperaturami, kjer reagirata na proizvodnjo sic v prahu.

-Prednosti: Ta metoda je dobro uveljavljena in primerna za obsežno proizvodnjo.

- Slabosti: Nadzor čistosti nastalega prahu je lahko izziv.

2. tekoča fazna metoda: metoda gel-sol

- Načelo: Ta metoda vključuje raztapljanje alkoholnih soli ali anorganskih soli za ustvarjanje enakomerne raztopine. S pomočjo hidrolize in polimerizacijskih reakcij nastane Sol, ki se nato posuši in toplotno obdela, da dobimo sic v prahu.

- Prednosti: Ta postopek daje ultrafini sic v prahu z enakomerno velikostjo delcev.

- Slabosti: je bolj zapletena in ima višje stroške proizvodnje.

3. Metoda plinske faze: Kemična odlaganje hlapov (CVD)

- Surovine: plinasti prekurzorji, kot sta Silane (SIH₄) in ogljikov tetraklorid (CCL₄).

- Postopek: Plini predhodnikov razpršijo in podvržejo kemičnim reakcijam v zaprti komori, kar ima za posledico odlaganje in tvorbo sic.

- Prednosti: SIC v prahu, proizvedenem s to metodo, je visoke čistosti in je primeren za vrhunske polprevodniške aplikacije.

- Slabosti: Oprema je draga, proizvodni postopek pa zapleten.

Te metode ponujajo različne prednosti in slabosti, zaradi česar so primerne za različne aplikacije in proizvodne lestvice.

Semicorex ponuja visoko čistočoSilicijev karbid v prahu. Če imate kakršna koli vprašanja ali potrebujete dodatne podrobnosti, ne oklevajte in stopite v stik z nami.

Kontaktni telefon # +86-13567891907

E -pošta: sales@semiconex.com