- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Kakšne so aplikacije SiC in TaC prevlek na področju polprevodnikov?

2024-11-18

Kako je na splošno opredeljen sektor polprevodnikov in katere so njegove glavne komponente?

Sektor polprevodnikov se na splošno nanaša na uporabo lastnosti polprevodniških materialov za proizvodnjo polprevodniških integriranih vezij (IC), polprevodniških zaslonov (plošče LCD/OLED), polprevodniške razsvetljave (LED) in polprevodniških energetskih izdelkov (fotovoltaika) prek povezanih proizvodnih procesov polprevodnikov. Integrirana vezja predstavljajo do 80 % tega sektorja, tako da se ozko gledano industrija polprevodnikov pogosto nanaša posebej na industrijo IC.

V bistvu proizvodnja polprevodnikov vključuje ustvarjanje struktur vezja na "substratu" in povezovanje tega vezja z zunanjimi napajalnimi in krmilnimi sistemi za doseganje različnih funkcionalnosti. Substrati, izraz, ki se uporablja v industriji, so lahko izdelani iz polprevodniških materialov, kot sta Si ali SiC, ali nepolprevodniških materialov, kot sta safir ali steklo. Silicijeve rezine so najpogosteje uporabljeni substrati, razen v industriji LED in panelov. Epitaksija se nanaša na postopek gojenja novega tankoslojnega materiala na substratu, pri čemer so običajni materiali Si, SiC, GaN, GaAs itd. Epitaksija omogoča načrtovalcem naprav veliko prilagodljivost za optimizacijo delovanja naprave z nadzorom dejavnikov, kot so debelina dopinga, koncentracijo in profil epitaksialne plasti, neodvisno od podlage. Ta nadzor se doseže z dopiranjem med procesom epitaksialne rasti.

Kaj obsega sprednji proces v proizvodnji polprevodnikov?

Sprednji proces je tehnično najbolj zapleten in kapitalsko intenziven del proizvodnje polprevodnikov, ki zahteva večkratno ponavljanje istih postopkov, zato se imenuje "ciklični proces". Vključuje predvsem čiščenje, oksidacijo, fotolitografijo, jedkanje, ionsko implantacijo, difuzijo, žarjenje, nanašanje tankega filma in poliranje.

Kako premazi ščitijo opremo za proizvodnjo polprevodnikov?

Oprema za proizvodnjo polprevodnikov deluje v visokotemperaturnem, zelo korozivnem okolju in zahteva izjemno visoko čistočo. Zato je zaščita notranjih komponent opreme ključni izziv. Tehnologija premazovanja izboljša in zaščiti osnovne materiale tako, da na njihovih površinah oblikuje tanko pokrivno plast. Ta prilagoditev omogoča osnovnim materialom, da prenesejo bolj ekstremna in zapletena proizvodna okolja, izboljša njihovo visokotemperaturno stabilnost, odpornost proti koroziji, odpornost proti oksidaciji in podaljša njihovo življenjsko dobo.

Zakaj jePrevleka SiCPomemben v domeni proizvodnje silicijevega substrata?

V pečeh za rast silicijevih kristalov lahko visokotemperaturne silicijeve pare okoli 1500 °C močno razjedajo komponente grafita ali materiala ogljik-ogljik. Uporaba visoke čistostiSiC prevlekana teh komponentah lahko učinkovito blokira silicijeve pare in podaljša življenjsko dobo komponent.

Proizvodni proces polprevodniških silicijevih rezin je zapleten in vključuje številne korake, pri čemer so primarne faze rast kristalov, oblikovanje silicijevih rezin in epitaksialna rast. Rast kristalov je glavni proces v proizvodnji silicijevih rezin. Med fazo priprave monokristala se določijo ključni tehnični parametri, kot so premer rezine, orientacija kristala, vrsta prevodnosti dopinga, območje in porazdelitev upornosti, koncentracija ogljika in kisika ter napake v mreži. Monokristalni silicij se običajno pripravi bodisi z metodo Czochralskega (CZ) bodisi z metodo Float Zone (FZ). Metoda CZ je najpogosteje uporabljena in predstavlja približno 85 % monokristalov silicija. 12-palčne silicijeve rezine je mogoče izdelati samo po metodi CZ. Ta metoda vključuje namestitev polisilicijskega materiala visoke čistosti v kremenčev lonček, njegovo taljenje pod zaščito inertnega plina visoke čistosti in nato vstavljanje monokristalnega silicijevega semena v talino. Ko se seme potegne navzgor, kristal zraste v monokristalno silicijevo palico.

Kako jeTaC premazSe razvijate z metodami PVT?

Inherentne značilnosti SiC (pomanjkanje tekoče faze Si:C=1:1 pri atmosferskem tlaku) otežujejo rast monokristala. Trenutno glavne metode vključujejo fizični prenos pare (PVT), visokotemperaturno kemično nanašanje pare (HT-CVD) in epitaksijo v tekoči fazi (LPE). Med temi je PVT najbolj razširjen zaradi nižjih zahtev glede opreme, enostavnejšega postopka, močnega nadzora in uveljavljenih industrijskih aplikacij.

Metoda PVT omogoča nadzor nad aksialnimi in radialnimi temperaturnimi polji s prilagajanjem pogojev toplotne izolacije zunaj grafitnega lončka. Prah SiC je postavljen na bolj vroče dno grafitnega lončka, medtem ko je kalilni kristal SiC pritrjen na hladnejši vrh. Razdalja med prahom in semenom je običajno nadzorovana na nekaj deset milimetrov, da se prepreči stik med rastočim kristalom SiC in prahom. Z različnimi metodami segrevanja (indukcijsko ali uporovno segrevanje) se prah SiC segreje na 2200-2500°C, kar povzroči, da prvotni prah sublimira in razpade na plinaste komponente, kot so Si, Si2C in SiC2. Ti plini se s konvekcijo transportirajo do konca začetnega kristala, kjer SiC kristalizira in doseže rast monokristala. Tipična hitrost rasti je 0,2–0,4 mm/h, kar zahteva 7–14 dni, da zraste 20–30 mm kristalni ingot.

Prisotnost ogljikovih vključkov v kristalih SiC, gojenih s PVT, je pomemben vir napak, ki prispeva k mikrocevkam in polimorfnim napakam, ki poslabšajo kakovost kristalov SiC in omejujejo delovanje naprav na osnovi SiC. Na splošno sta grafitizacija prahu SiC in fronta rasti, bogata z ogljikom, priznana vira ogljikovih vključkov: 1) Med razgradnjo prahu SiC se hlapi Si kopičijo v plinski fazi, medtem ko se C koncentrira v trdni fazi, kar povzroči močno karbonizacijo prahu. pozno v rasti. Ko delci ogljika v prahu premagajo gravitacijo in difundirajo v ingot SiC, nastanejo ogljikovi vključki. 2) V pogojih, bogatih s Si, presežek hlapov Si reagira s steno grafitnega lončka in tvori tanko plast SiC, ki lahko zlahka razpade na delce ogljika in komponente, ki vsebujejo Si.

Te težave lahko rešite z dvema pristopoma: 1) Filtrirajte ogljikove delce iz močno karboniziranega SiC prahu pozno v rasti. 2) Preprečite, da bi silicijeva para razjedala steno grafitnega lončka. Mnogi karbidi, kot je TaC, lahko stabilno delujejo nad 2000 °C in so odporni proti kemični koroziji s kislinami, alkalijami, NH3, H2 in hlapi Si. Z naraščajočimi zahtevami po kakovosti za SiC rezine se industrijsko raziskuje uporaba prevlek iz TaC v tehnologiji rasti kristalov SiC. Študije kažejo, da so kristali SiC, pripravljeni z grafitnimi komponentami, prevlečenimi s TaC, v pečeh za rast PVT čistejši, z znatno zmanjšano gostoto napak, kar bistveno izboljša kakovost kristalov.

a) PoroznoTaC ali porozni grafit, prevlečen s TaC: Filtrira ogljikove delce, preprečuje difuzijo v kristal in zagotavlja enakomeren pretok zraka.

b)Prevlečen s TaCobroči: Izolirajte hlape Si od stene grafitnega lončka, s čimer preprečite korozijo sten lončka zaradi hlapov Si.

c)Prevlečen s TaCvodila pretoka: izolirajte hlape Si od stene grafitnega lončka, medtem ko usmerjajte zračni tok proti zarodnemu kristalu.

d)Prevlečen s TaCnosilci začetnega kristala: izolirajte hlape Si iz zgornjega pokrova lončka, da preprečite korozijo zgornjega pokrova zaradi hlapov Si.

KakoCVD SiC prevlekaPrednost pri proizvodnji substrata GaN?

Trenutno se komercialna proizvodnja substratov GaN začne z ustvarjanjem vmesnega sloja (ali sloja maske) na substratu iz safirja. Epitaksija s parno vodikovo fazo (HVPE) se nato uporabi za hitro gojenje filma GaN na tem vmesnem sloju, čemur sledi ločevanje in poliranje, da se pridobi prostostoječi substrat GaN. Kako HVPE deluje v kremenčevih reaktorjih z atmosferskim tlakom, glede na njegovo zahtevo po kemičnih reakcijah pri nizkih in visokih temperaturah?

V nizkotemperaturnem območju (800-900 °C) plinasti HCl reagira s kovinskim Ga, da nastane plinasti GaCl.

V visokotemperaturnem območju (1000-1100 °C) plinasti GaCl reagira s plinastim NH3 in tvori monokristalni film GaN.

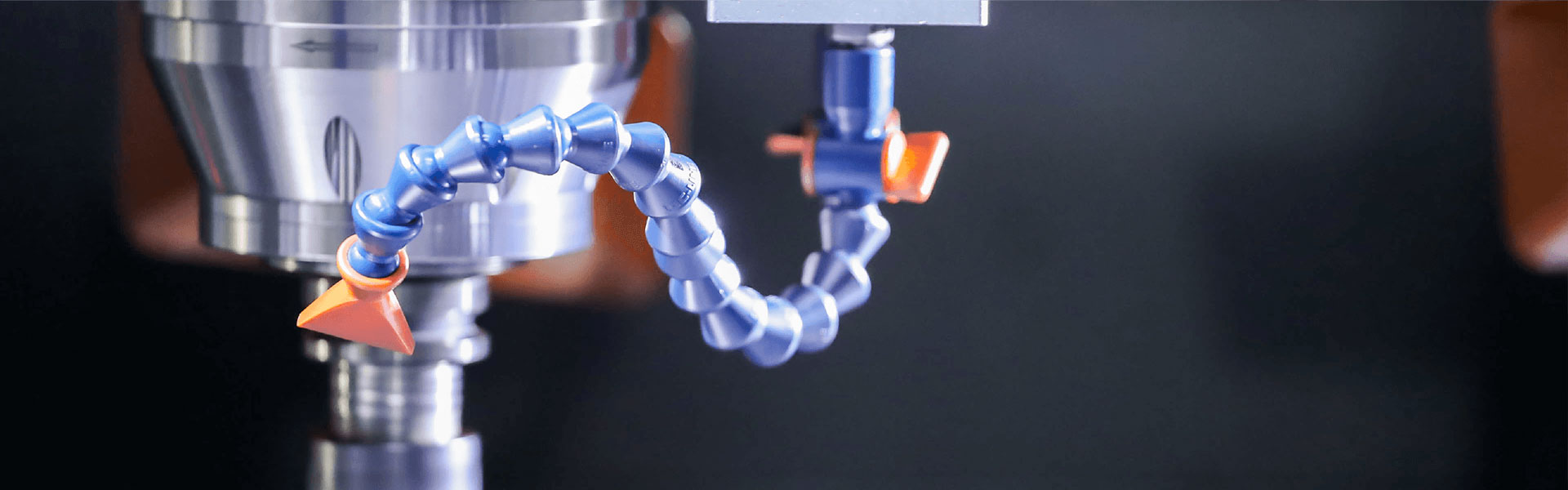

Katere so konstrukcijske komponente opreme HVPE in kako so zaščitene pred korozijo? Oprema HVPE je lahko horizontalna ali vertikalna, sestavljena iz komponent, kot so galijev čoln, telo peči, reaktor, sistem konfiguracije plina in izpušni sistem. Grafitne plošče in palice, ki pridejo v stik z NH3, so dovzetne za korozijo in jih je mogoče zaščititi zSiC prevlekada preprečite škodo.

Kakšen je pomen tehnologije CVD pred proizvodnjo epitaksije GaN?

Zakaj je na področju polprevodniških naprav potrebna izdelava epitaksialnih plasti na določenih substratih rezin? Tipičen primer vključuje modro-zelene LED, ki zahtevajo epitaksialne plasti GaN na safirnih substratih. Oprema MOCVD je ključnega pomena v proizvodnem procesu epitaksije GaN, pri čemer so vodilni dobavitelji AMEC, Aixtron in Veeco na Kitajskem.

Zakaj med epitaksialnim nanašanjem v sistemih MOCVD substratov ni mogoče namestiti neposredno na kovinske ali preproste podlage? Upoštevati je treba dejavnike, kot so smer pretoka plina (vodoravno, navpično), temperatura, tlak, pritrjenost podlage in kontaminacija z drobirjem. Zato se za držanje substratov uporablja suceptor z žepi, epitaksialno nanašanje pa se izvede s tehnologijo CVD na substrate, nameščene v te žepe. Thesuceptor je grafitna osnova s prevleko SiC.

Kakšna je bistvena kemijska reakcija pri epitaksiji GaN in zakaj je kakovost prevleke SiC ključna? Glavna reakcija je NH3 + TMGa → GaN + stranski produkt (pri približno 1050-1100 °C). Vendar pa NH3 termično razpade pri visokih temperaturah, pri čemer se sprosti atomski vodik, ki močno reagira z ogljikom v grafitu. Ker NH3/H2 ne reagira s SiC pri 1100 °C, sta popolna inkapsulacija in kakovost prevleke SiC ključnega pomena za postopek.

Kako se na področju proizvodnje SiC epitaksije nanašajo premazi v običajnih vrstah reakcijskih komor?

SiC je tipičen politipski material z več kot 200 različnimi kristalnimi strukturami, med katerimi so najpogostejše 3C-SiC, 4H-SiC in 6H-SiC. 4H-SiC je kristalna struktura, ki se pretežno uporablja v običajnih napravah. Pomemben dejavnik, ki vpliva na kristalno strukturo, je reakcijska temperatura. Temperature pod določenim pragom ponavadi proizvajajo druge kristalne oblike. Optimalna reakcijska temperatura je med 1550 in 1650°C; temperature pod 1550 °C bodo bolj verjetno dale 3C-SiC in druge strukture. Vendar se 3C-SiC običajno uporablja vSiC prevleke, reakcijska temperatura okoli 1600 °C pa je blizu meje 3C-SiC. Čeprav je trenutna uporaba TaC premazov omejena s stroški, dolgoročno,TaC premaziPričakuje se, da bodo postopoma nadomestile SiC prevleke v SiC epitaksialni opremi.

Trenutno obstajajo trije glavni tipi sistemov CVD za SiC epitaksijo: planetarna vroča stena, horizontalna vroča stena in navpična vroča stena. Za planetarni sistem CVD z vročimi stenami je značilna sposobnost gojenja več rezin v eni sami seriji, kar ima za posledico visoko učinkovitost proizvodnje. Horizontalni sistem CVD z vročimi stenami običajno vključuje rastni sistem z eno rezino velike velikosti, ki ga poganja vrtenje plinskega plovca, kar omogoča odlične specifikacije znotraj rezin. Navpični sistem CVD z vročimi stenami ima predvsem visoko hitrost vrtenja, ki mu pomaga zunanja mehanska podlaga. Učinkovito zmanjša debelino mejne plasti z vzdrževanjem nižjega tlaka v reakcijski komori, s čimer se poveča hitrost epitaksialne rasti. Poleg tega njegova zasnova komore nima zgornje stene, ki bi lahko povzročila odlaganje delcev SiC, kar zmanjša tveganje odpadanja delcev in zagotavlja inherentno prednost pri nadzoru napak.

Za visokotemperaturno termično obdelavo, kaj je uporabaCVD SiCv opremi za cevne peči?

Oprema za cevne peči se pogosto uporablja v procesih, kot so oksidacija, difuzija, rast tankih filmov, žarjenje in legiranje v industriji polprevodnikov. Obstajata dve glavni vrsti: vodoravna in navpična. Trenutno industrija IC uporablja predvsem navpične cevne peči. Glede na procesni tlak in uporabo lahko opremo za cevne peči razvrstimo v peči z atmosferskim tlakom in nizkotlačne peči. Atmosferske tlačne peči se uporabljajo predvsem za toplotno difuzijsko dopiranje, tankoplastno oksidacijo in visokotemperaturno žarjenje, medtem ko so nizkotlačne peči zasnovane za rast različnih vrst tankih filmov (kot sta LPCVD in ALD). Strukture različnih naprav za cevne peči so podobne in jih je mogoče prilagodljivo konfigurirati za izvajanje funkcij difuzije, oksidacije, žarjenja, LPCVD in ALD, kot je potrebno. Visoko čiste sintrane SiC cevi, SiC rezine in stene SiC obloge so bistveni sestavni deli v reakcijski komori opreme za cevne peči. Odvisno od zahtev kupca, dodatnoSiC prevlekaplast se lahko nanese na površino sintrane SiC keramike za izboljšanje učinkovitosti.

Na področju proizvodnje fotovoltaičnega zrnatega silicija, Zakaj jePrevleka SiCIgrate ključno vlogo?

Polisilicij, pridobljen iz silicija metalurške kakovosti (ali industrijskega silicija), je nekovinski material, prečiščen z vrsto fizikalnih in kemičnih reakcij, da se doseže vsebnost silicija, ki presega 99,9999 % (6N). Na področju fotovoltaike se polisilicij predeluje v rezine, celice in module, ki se na koncu uporabljajo v fotonapetostnih sistemih za proizvodnjo električne energije, zaradi česar je polisilicij ključna komponenta navzgor v verigi fotovoltaične industrije. Trenutno obstajata dve tehnološki poti za proizvodnjo polisilicija: modificiran Siemensov postopek (dobi paličast silicij) in silanski fluidizirani sloj (pridobi zrnat silicij). V modificiranem Siemensovem postopku se SiHCl3 visoke čistosti reducira z vodikom visoke čistosti na silicijevem jedru visoke čistosti pri približno 1150 °C, kar povzroči odlaganje polisilicija na silicijevem jedru. Postopek z zvrtinčeno plastjo s silanom običajno uporablja SiH4 kot vir silicijevega plina in H2 kot nosilni plin, z dodatkom SiCl4 za toplotno razgradnjo SiH4 v reaktorju z zvrtinčeno plastjo pri 600–800 °C za proizvodnjo zrnatega polisilicija. Modificirani Siemensov postopek ostaja glavna pot proizvodnje polisilicija zaradi svoje relativno zrele proizvodne tehnologije. Ker pa podjetja, kot sta GCL-Poly in Tianhong Reike, še naprej izboljšujejo tehnologijo granuliranega silicija, lahko postopek vrtinčene plasti silana pridobi tržni delež zaradi nižjih stroškov in zmanjšanega ogljičnega odtisa.

Nadzor čistosti izdelka je bil v preteklosti šibka točka postopka z vrtinčeno posteljo, kar je glavni razlog, zakaj ni presegel Siemensovega postopka kljub njegovim znatnim stroškovnim prednostim. Obloga služi kot glavna struktura in reakcijska posoda procesa silanske fluidizirane postelje, ki ščiti kovinsko lupino reaktorja pred erozijo in obrabo zaradi visokotemperaturnih plinov in materialov, hkrati pa izolira in vzdržuje temperaturo materiala. Zaradi težkih delovnih pogojev in neposrednega stika z granuliranim silicijem mora material obloge izkazovati visoko čistost, odpornost proti obrabi, odpornost proti koroziji in visoko trdnost. Pogosti materiali vključujejo grafit z aSiC prevleka. Vendar pa pri dejanski uporabi prihaja do luščenja/pokanja prevleke, ki povzroči prekomerno vsebnost ogljika v zrnatem siliciju, kar ima za posledico kratko življenjsko dobo grafitnih oblog in potrebo po redni menjavi, zaradi česar so razvrščene kot potrošni material. Tehnični izzivi, povezani z materiali za obloge z zvrtinčeno plastjo, prevlečenimi s SiC, in njihovi visoki stroški ovirajo tržno sprejetje postopka z zvrtinčeno plastjo s silanom in jih je treba obravnavati za širšo uporabo.

V katerih aplikacijah se uporablja pirolitični grafitni premaz?

Pirolitični grafit je nov ogljikov material, sestavljen iz ogljikovodikov visoke čistosti, kemično naparjeno naloženih pri tlakih v peči med 1800 °C in 2000 °C, kar ima za posledico visoko kristalografsko usmerjen pirolitični ogljik. Ima visoko gostoto (2,20 g/cm³), visoko čistost ter anizotropne toplotne, električne, magnetne in mehanske lastnosti. Ohranja lahko vakuum 10 mmHg tudi pri približno 1800 °C in ima širok potencial uporabe na področjih, kot so vesoljska industrija, polprevodniki, fotovoltaika in analitični instrumenti.

V rdeče-rumenih LED epitaksijah in nekaterih posebnih scenarijih strop MOCVD ne zahteva zaščite s prevleko SiC in namesto tega uporablja raztopino za prevleko s pirolitičnim grafitom.

Lončki za aluminij z elektronskim žarkom zahtevajo visoko gostoto, odpornost na visoke temperature, dobro odpornost na toplotni udar, visoko toplotno prevodnost, nizek koeficient toplotnega raztezanja in odpornost proti koroziji s kislinami, alkalijami, solmi in organskimi reagenti. Ker je pirolitični grafitni premaz iz istega materiala kot grafitni lonček, lahko učinkovito prenese cikle visoke in nizke temperature, kar podaljša življenjsko dobo grafitnega lončka.**