- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Zakaj izbrati breztlačno sintranje za pripravo SiC keramike?

2024-09-06

Keramika iz silicijevega karbida (SiC)., znani po svoji visoki trdoti, visoki trdnosti, odpornosti na visoke temperature in odpornosti proti koroziji, najdejo široko uporabo v vesoljski, petrokemični industriji in industriji integriranih vezij. Glede na to, da je večina SiC izdelkov predmetov z visoko dodano vrednostjo, je tržni potencial znaten, pritegne veliko pozornosti različnih držav in postane osrednja točka raziskav znanosti o materialih. Vendar sta ultravisoka temperatura sinteze in težave pri doseganju gostega sintranja SiC keramike omejili njihov razvoj. Postopek sintranja je ključen za SiC keramiko.

Kakšna je primerjava metod sintranja: reakcijsko sintranje v primerjavi s sintranjem brez tlaka?

SiC, kot spojina z močnimi kovalentnimi vezmi, kaže nizke stopnje difuzije med sintranjem zaradi svojih strukturnih značilnosti, ki zagotavljajo visoko trdoto, visoko trdnost, visoko tališče in odpornost proti koroziji. To zahteva uporabo dodatkov za sintranje in zunanji pritisk za dosego zgoščevanja. Trenutno sta reakcijsko sintranje in sintranje brez tlaka SiC doživela pomemben napredek v raziskavah in industrijski uporabi.

Postopek reakcijskega sintranja zaSiC keramikaje tehnika sintranja skoraj neto oblike, za katero je značilno minimalno krčenje in spremembe velikosti med sintranjem. Ponuja prednosti, kot so nizke temperature sintranja, gosta struktura izdelkov in nizki proizvodni stroški, zaradi česar je primeren za pripravo velikih keramičnih izdelkov iz SiC kompleksnih oblik. Vendar ima postopek pomanjkljivosti, vključno s kompleksno začetno pripravo zelenega telesa in morebitno kontaminacijo s stranskimi proizvodi. Poleg tega je območje delovne temperature reakcijsko sintranegaSiC keramikaje omejena z vsebnostjo prostega Si; nad 1400 °C se trdnost materiala hitro zmanjša zaradi taljenja prostega Si.

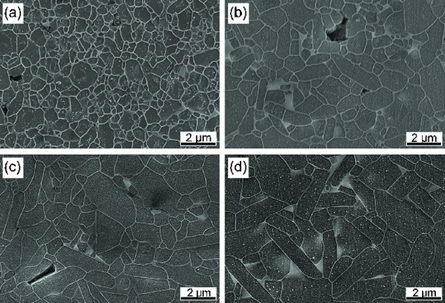

Tipične mikrostrukture SiC keramike, sintrane pri različnih temperaturah

Tehnologija breztlačnega sintranja za SiC je dobro uveljavljena s prednostmi, vključno z zmožnostjo uporabe različnih procesov preoblikovanja, premagovanjem omejitev glede oblike in velikosti izdelka ter doseganjem visoke trdnosti in žilavosti z ustreznimi dodatki. Poleg tega je breztlačno sintranje preprosto in primerno za množično proizvodnjo keramičnih komponent v različnih oblikah. Vendar pa je dražji od reakcijsko sintranega SiC zaradi višjih stroškov uporabljenega prahu SiC.

Breztlačno sintranje vključuje predvsem sintranje v trdni in tekoči fazi. V primerjavi z breztlačno sintranim SiC v trdni fazi izkazuje reakcijsko sintran SiC slabe lastnosti pri visokih temperaturah, zlasti zaradi upogibne trdnostiSiC keramikastrmo pade nad 1400 °C in imajo slabo odpornost na močne kisline in baze. Nasprotno, breztlačno trdno fazno sintranjeSiC keramikakažejo vrhunske mehanske lastnosti pri visokih temperaturah in boljšo odpornost proti koroziji v močnih kislinah in bazah.

Tehnologija za izdelavo reakcijsko vezanega SiC

Kakšen je razvoj raziskav v tehnologiji breztlačnega sintranja?

Sintranje v trdni fazi: sintranje v trdni faziSiC keramikavključuje visoke temperature, vendar ima za posledico stabilne fizikalne in kemijske lastnosti, zlasti ohranjanje trdnosti pri visokih temperaturah, kar ponuja edinstveno vrednost uporabe. Z dodajanjem bora (B) in ogljika © k SiC, bor zasede meje zrn SiC in delno nadomesti ogljik v SiC, da tvori trdno raztopino, medtem ko ogljik reagira s površinskim SiO2 in nečistočo Si v SiC. Te reakcije zmanjšajo energijo meje zrn in povečajo površinsko energijo, s čimer povečajo gonilno silo za sintranje in spodbujajo zgoščevanje. Od devetdesetih let prejšnjega stoletja se uporaba B in C kot dodatkov za breztlačno sintranje SiC široko uporablja na različnih industrijskih področjih. Glavna prednost je odsotnost druge faze ali steklaste faze na mejah zrn, kar ima za posledico čiste meje zrn in odlično delovanje pri visokih temperaturah, stabilno do 1600°C. Pomanjkljivost je, da ni dosežena popolna zgostitev, z nekaj zaprtimi porami na vogalih zrn, visoke temperature pa lahko povzročijo rast zrn.

Sintranje v tekoči fazi: Pri sintranju v tekoči fazi se sredstva za sintranje običajno dodajajo v majhnih odstotkih in nastala intergranularna faza lahko zadrži precej oksidov po sintranju. Posledično se tekočefazni sintrani SiC nagiba k zlomu vzdolž meja zrn, kar zagotavlja visoko trdnost in lomno žilavost. V primerjavi s sintranjem v trdni fazi tekoča faza, ki nastane med sintranjem, učinkovito zniža temperaturo sintranja. Sistem Al2O3-Y2O3 je bil eden najzgodnejših in najbolj privlačnih sistemov, raziskanih za sintranje v tekoči faziSiC keramika. Ta sistem omogoča zgoščevanje pri relativno nizkih temperaturah. Na primer, vdelava vzorcev v praškasto plast, ki vsebuje Al2O3, Y2O3 in MgO, olajša tvorbo tekoče faze z reakcijami med MgO in površinskim SiO2 na delcih SiC, kar spodbuja zgoščevanje s prerazporeditvijo delcev in ponovnim obarjanjem taline. Poleg tega Al2O3, Y2O3 in CaO, uporabljeni kot dodatki za breztlačno sintranje SiC, povzročijo nastanek faz Al5Y3O12 v materialu; z naraščajočo vsebnostjo CaO se pojavijo oksidne faze CaY2O4, ki tvorijo hitre poti prodiranja na mejah zrn in izboljšajo sintranje materiala.

![]()

Kako dodatki izboljšajo breztlačno sintranjeSiC keramika?

Dodatki lahko povečajo zgostitev breztlačno sintranega materialaSiC keramika, znižajo temperaturo sintranja, spremenijo mikrostrukturo in izboljšajo mehanske lastnosti. Raziskave aditivnih sistemov so se razvile od enokomponentnih do večkomponentnih sistemov, pri čemer ima vsaka komponenta edinstveno vlogo pri izboljšanjuSiC keramikauspešnosti. Vendar pa ima uvajanje aditivov tudi slabosti, kot so reakcije med aditivi in SiC, ki proizvajajo plinaste stranske produkte, kot sta Al2O in CO, kar povečuje poroznost materiala. Zmanjšanje poroznosti in ublažitev učinkov aditivov na izgubo teže bosta ključni raziskovalni področji za prihodnje sintranje v tekoči faziSiC keramika.**

V podjetju Semicorex smo specializirani zaSiC keramikain drugih keramičnih materialov, ki se uporabljajo v proizvodnji polprevodnikov, če imate kakršna koli vprašanja ali potrebujete dodatne podrobnosti, ne oklevajte in stopite v stik z nami.

Kontaktni telefon: +86-13567891907

E-pošta: sales@semicorex.com