- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Pregled 9 tehnik sintranja keramike iz silicijevega karbida

2024-08-19

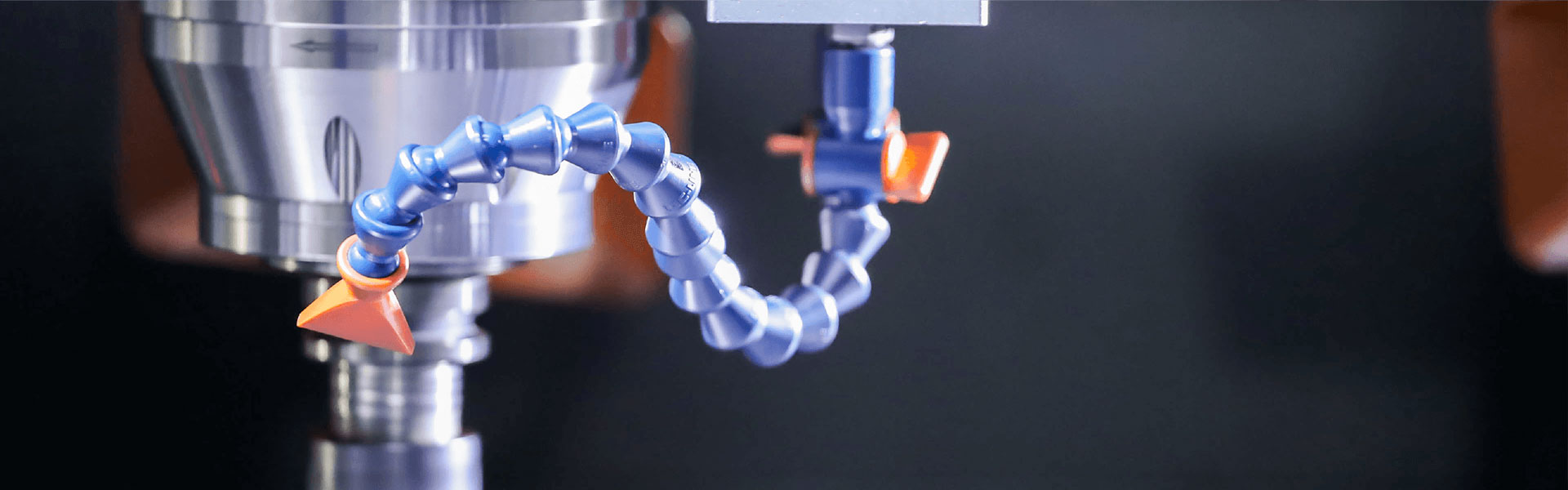

Silicijev karbid (SiC), ugledna strukturna keramika, je znana po svojih izjemnih lastnostih, vključno z visokotemperaturno trdnostjo, trdoto, modulom elastičnosti, odpornostjo proti obrabi, toplotno prevodnostjo in odpornostjo proti koroziji. Zaradi teh lastnosti je primeren za široko paleto aplikacij, od tradicionalne industrijske uporabe v pohištvu za visokotemperaturne peči, šobah gorilnikov, toplotnih izmenjevalnikih, tesnilnih obročih in drsnih ležajih do naprednih aplikacij, kot so balistični oklepi, vesoljska ogledala, vpenjalne glave za polprevodniške rezine, in ovoj za jedrsko gorivo.

Postopek sintranja je ključen pri določanju končnih lastnostiSiC keramika. Obsežne raziskave so pripeljale do razvoja različnih tehnik sintranja, ki segajo od uveljavljenih metod, kot so reakcijsko sintranje, sintranje brez tlaka, rekristalizacijsko sintranje in vroče stiskanje, do novejših inovacij, kot je sintranje v plazmi z iskro, bliskovno sintranje in sintranje z oscilatornim tlakom.

Tukaj je podrobnejši pogled na devet uglednihSiC keramikatehnike sintranja:

1. Vroče stiskanje:

Pionir Alliegro et al. v podjetju Norton vključuje vroče stiskanje hkratno dovajanje toplote in pritiska na aSiC prahkompakten v matrici. Ta metoda omogoča hkratno zgostitev in oblikovanje. Čeprav je vroče stiskanje učinkovito, zahteva kompleksno opremo, specializirane matrice in strog nadzor postopka. Njegove omejitve vključujejo visoko porabo energije, omejeno kompleksnost oblike in visoke proizvodne stroške.

2. Reakcijsko sintranje:

Reakcijsko sintranje, ki ga je prvi predlagal P. Popper v petdesetih letih prejšnjega stoletja, vključuje mešanjeSiC prahz virom ogljika. Zeleno telo, oblikovano s drsnim litjem, suhim stiskanjem ali hladnim izostatičnim stiskanjem, je podvrženo postopku infiltracije silicija. Segrevanje nad 1500 °C v vakuumu ali inertni atmosferi stopi silicij, ki se kapilarno infiltrira v porozno telo. Tekoči ali plinasti silicij reagira z ogljikom in tvori in situ β-SiC, ki se poveže z obstoječimi delci SiC, kar ima za posledico gosto keramiko.

Reakcijsko vezan SiC se ponaša z nizkimi temperaturami sintranja, stroškovno učinkovitostjo in visoko zgostitvijo. Zaradi zanemarljivega krčenja med sintranjem je še posebej primeren za velike komponente kompleksnih oblik. Tipične uporabe vključujejo pohištvo za visokotemperaturne peči, sevalne cevi, toplotne izmenjevalnike in šobe za razžveplanje.

Semicorex procesna pot čolna RBSiC

3. Breztlačno sintranje:

Razvil S. Prochazka et al. pri GE leta 1974 breztlačno sintranje odpravlja potrebo po zunanjem tlaku. Zgoščevanje poteka pri 2000-2150°C pod atmosferskim tlakom (1,01×105 Pa) v inertni atmosferi s pomočjo dodatkov za sintranje. Breztlačno sintranje lahko nadalje kategoriziramo v sintranje v trdnem stanju in sintranje v tekoči fazi.

Breztlačno sintranje v trdnem stanju doseže visoke gostote (3,10-3,15 g/cm3) brez intergranularnih steklenih faz, kar ima za posledico izjemne visokotemperaturne mehanske lastnosti, pri čemer temperature uporabe dosežejo 1600°C. Vendar lahko prekomerna rast zrn pri visokih temperaturah sintranja negativno vpliva na trdnost.

Breztlačno sintranje v tekoči fazi širi področje uporabe SiC keramike. Tekoča faza, ki nastane s taljenjem ene same komponente ali evtektične reakcije več komponent, izboljša kinetiko zgoščevanja z zagotavljanjem poti visoke difuzije, kar vodi do nižjih temperatur sintranja v primerjavi s sintranjem v trdnem stanju. Drobna velikost zrn in preostala intergranularna tekoča faza v sintranem SiC, sintranem v tekoči fazi, spodbujata prehod iz transgranularnega v intergranularni lom, kar poveča upogibno trdnost in lomno žilavost.

Breztlačno sintranje je zrela tehnologija s prednostmi, kot sta stroškovna učinkovitost in vsestranskost oblik. Zlasti polprevodniški sintrani SiC ponuja visoko gostoto, enakomerno mikrostrukturo in odlično splošno zmogljivost, zaradi česar je primeren za komponente, odporne proti obrabi in koroziji, kot so tesnilni obroči in drsni ležaji.

Oklep iz sintranega silicijevega karbida brez pritiska

4. Rekristalizacijsko sintranje:

V osemdesetih letih prejšnjega stoletja je Kriegesmann demonstriral izdelavo visoko zmogljivega rekristaliziranegaSiC keramikaz drsnim litjem, ki mu sledi sintranje pri 2450°C. FCT (Nemčija) in Norton (ZDA) sta to tehniko hitro sprejela za obsežno proizvodnjo.

Rekristaliziran SiC vključuje sintranje zelenega telesa, ki nastane s pakiranjem delcev SiC različnih velikosti. Drobni delci, enakomerno razporejeni v medprostorih grobejših delcev, izhlapevajo in kondenzirajo na stičnih točkah večjih delcev pri temperaturah nad 2100°C v kontrolirani atmosferi. Ta izhlapevalno-kondenzacijski mehanizem tvori nove meje zrn na vratovih delcev, kar vodi do rasti zrn, oblikovanja vratov in sintranega telesa s preostalo poroznostjo.

Glavne značilnosti rekristaliziranega SiC vključujejo:

Minimalno krčenje: odsotnost meje zrn ali prostorninske difuzije med sintranjem povzroči zanemarljivo krčenje.

Skoraj mrežasto oblikovanje: Sintrana gostota ostane skoraj enaka gostoti zelenega telesa.

Čiste meje zrn: rekristaliziran SiC ima čiste meje zrn brez steklenih faz ali nečistoč.

Preostala poroznost: sintrano telo običajno ohrani 10-20 % poroznosti.

5. Vroče izostatično stiskanje (HIP):

HIP uporablja tlak inertnega plina (običajno argon) za izboljšanje zgostitve. Zgoščeni prah SiC, zaprt v stekleni ali kovinski posodi, je izpostavljen izostatičnemu tlaku v peči. Ko se temperatura dvigne do območja sintranja, kompresor vzdržuje začetni tlak plina nekaj megapaskalov. Ta tlak se med segrevanjem postopno povečuje in doseže do 200 MPa, kar učinkovito odpravlja notranje pore in dosega visoko gostoto.

6. Sintranje s plazemsko iskro (SPS):

SPS je nova tehnika praškaste metalurgije za proizvodnjo gostih materialov, vključno s kovinami, keramiko in kompoziti. Uporablja visokoenergijske električne impulze za ustvarjanje impulznega električnega toka in iskričaste plazme med delci prahu. To lokalizirano segrevanje in ustvarjanje plazme se pojavita pri relativno nizkih temperaturah in kratkih časih, kar omogoča hitro sintranje. Postopek učinkovito odstrani površinske onesnaževalce, aktivira površine delcev in spodbuja hitro zgostitev. SPS je bil uspešno uporabljen za izdelavo goste SiC keramike z uporabo Al2O3 in Y2O3 kot pripomočkov za sintranje.

7. Mikrovalovno sintranje:

Za razliko od običajnega ogrevanja mikrovalovno sintranje izkorišča dielektrično izgubo materialov znotraj mikrovalovnega elektromagnetnega polja za doseganje volumetričnega segrevanja in sintranja. Ta metoda ponuja prednosti, kot so nižje temperature sintranja, hitrejše stopnje segrevanja in izboljšano zgoščevanje. Izboljšan transport mase med mikrovalovnim sintranjem spodbuja tudi drobnozrnate mikrostrukture.

8. Hitro sintranje:

Hitro sintranje (FS) je pritegnilo pozornost zaradi nizke porabe energije in ultra hitre kinetike sintranja. Postopek vključuje uporabo napetosti na zelenem telesu v peči. Ko dosežete mejno temperaturo, nenadno nelinearno povečanje toka povzroči hitro Joulovo segrevanje, kar vodi do skoraj trenutne zgostitve v nekaj sekundah.

9. Sintranje z oscilatornim tlakom (OPS):

Uvedba dinamičnega tlaka med sintranjem moti prepletanje in aglomeracijo delcev, kar zmanjša velikost in porazdelitev por. Posledica tega so zelo goste, drobnozrnate in homogene mikrostrukture, ki dajejo visoko trdno in zanesljivo keramiko. OPS, ki ga je pionirsko razvila ekipa Xie Zhipeng na Univerzi Tsinghua, nadomešča stalni statični tlak pri običajnem sintranju z dinamičnim nihajnim tlakom.

OPS ponuja več prednosti:

Izboljšana zelena gostota: neprekinjen nihajni tlak spodbuja prerazporeditev delcev, kar bistveno poveča zeleno gostoto prahu.

Povečana gonilna sila sintranja: OPS zagotavlja večjo gonilno silo za zgoščevanje, izboljšanje vrtenja zrn, drsenje in plastični tok. To je še posebej koristno v poznejših fazah sintranja, kjer nadzorovana frekvenca in amplituda nihanja učinkovito odpravljata preostale pore na mejah zrn.

Fotografija opreme za sintranje z oscilacijskim tlakom

Primerjava običajnih tehnik:

Med temi tehnikami se za industrijsko proizvodnjo SiC pogosto uporabljajo reakcijsko sintranje, sintranje brez tlaka in rekristalizacijsko sintranje, od katerih ima vsaka edinstvene prednosti, kar ima za posledico različne mikrostrukture, lastnosti in aplikacije.

Reakcijsko vezan SiC:Ponuja nizke temperature sintranja, stroškovno učinkovitost, minimalno krčenje in visoko zgostitev, zaradi česar je primeren za velike komponente kompleksnih oblik. Tipične uporabe vključujejo pohištvo za visokotemperaturne peči, šobe za gorilnike, toplotne izmenjevalnike in optične reflektorje.

Breztlačno sintran SiC:Zagotavlja stroškovno učinkovitost, vsestranskost oblik, visoko gostoto, enakomerno mikrostrukturo in odlične splošne lastnosti, zaradi česar je idealen za natančne komponente, kot so tesnila, drsni ležaji, balistični oklepi, optični reflektorji in vpenjalne glave za polprevodniške rezine.

Rekristaliziran SiC:Vsebuje čiste faze SiC, visoko čistost, visoko poroznost, odlično toplotno prevodnost in odpornost na toplotne udarce, zaradi česar je primeren za pohištvo visokotemperaturne peči, toplotne izmenjevalnike in šobe gorilnikov.**

V podjetju Semicorex smo specializirani zaSiC keramika in drugoKeramični materialiuporablja v proizvodnji polprevodnikov, če imate kakršna koli vprašanja ali potrebujete dodatne podrobnosti, ne oklevajte in stopite v stik z nami.

Kontaktni telefon: +86-13567891907

E-pošta: sales@semicorex.com