- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Keramika SiC: nepogrešljiv material za visoko precizne komponente v proizvodnji polprevodnikov

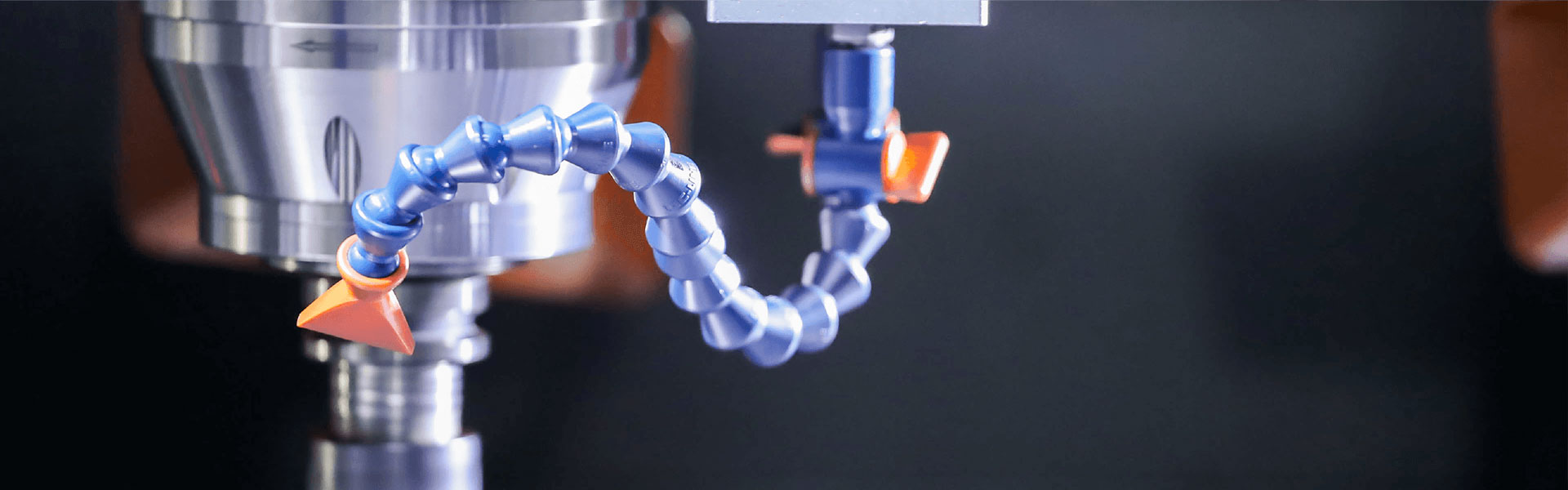

SiC ima edinstveno kombinacijo želenih lastnosti, vključno z visoko gostoto, visoko toplotno prevodnostjo, visoko upogibno trdnostjo, visokim modulom elastičnosti, močno odpornostjo proti koroziji in odlično stabilnostjo pri visokih temperaturah. Zaradi njegove odpornosti proti upogibnim napetostim, deformacijam in toplotnim obremenitvam je izjemno primeren za težka, korozivna okolja in okolja z ultra visokimi temperaturami, ki se pojavljajo v kritičnih proizvodnih procesih, kot sta epitaksija rezin in jedkanje. Posledično je SiC našel široko uporabo v različnih fazah proizvodnje polprevodnikov, vključno z brušenjem in poliranjem, toplotno obdelavo (žarjenje, oksidacija, difuzija), litografijo, nanašanjem, jedkanjem in ionsko implantacijo.

1. Brušenje in poliranje: SiC brusilni prijemniki

Po rezanju ingotov imajo rezine pogosto ostre robove, brazde, odkruške, mikrorazpoke in druge nepopolnosti. Da preprečimo, da bi te napake ogrozile trdnost rezin, kakovost površine in nadaljnje korake obdelave, se uporablja postopek brušenja. Brušenje zgladi robove rezin, zmanjša variacije debeline, izboljša vzporednost površine in odstrani poškodbe, ki jih povzroči postopek rezanja. Dvostransko brušenje z uporabo brusilnih plošč je najpogostejša metoda, pri čemer stalen napredek v materialu plošč, brusilnem tlaku in hitrosti vrtenja nenehno izboljšuje kakovost rezin.

Dvostranski brusilni mehanizem

Tradicionalno so bile brusne plošče izdelane predvsem iz litega železa ali ogljikovega jekla. Vendar imajo ti materiali kratko življenjsko dobo, visoke koeficiente toplotnega raztezanja in dovzetnost za obrabo in toplotno deformacijo, zlasti med hitrim brušenjem ali poliranjem, zaradi česar je težko doseči dosledno ravnost in vzporednost rezin. Pojav SiC keramičnih brusilnih plošč z izjemno trdoto, nizko stopnjo obrabe in toplotnim razteznim koeficientom, ki se zelo ujema s silicijem, je privedel do postopne zamenjave litega železa in ogljikovega jekla. Zaradi teh lastnosti so brusne plošče iz SiC še posebej ugodne za postopke brušenja in poliranja pri visokih hitrostih.

2. Toplotna obdelava: nosilci rezin iz SiC in komponente reakcijske komore

Koraki termične obdelave, kot so oksidacija, difuzija, žarjenje in legiranje, so sestavni del izdelave rezin. SiC keramične komponente so ključne v teh procesih, predvsem kot nosilci rezin za transport med koraki obdelave in kot komponente v reakcijskih komorah opreme za termično obdelavo.

(1)Keramični končni efektorji (roke):

Med proizvodnjo silicijevih rezin je pogosto potrebna visokotemperaturna obdelava. Mehanske roke, opremljene s posebnimi končnimi efektorji, se običajno uporabljajo za transport, rokovanje in pozicioniranje polprevodniških rezin. Te roke morajo delovati v okolju čistih prostorov, pogosto pod vakuumom, visokimi temperaturami in korozivnimi plini, kar zahteva visoko mehansko trdnost, odpornost proti koroziji, stabilnost pri visokih temperaturah, odpornost proti obrabi, trdoto in električno izolacijo. Keramične ročice SiC so dražje in zahtevnejše za izdelavo, pri izpolnjevanju teh strogih zahtev prekašajo alternative aluminijevega oksida.

Keramični končni efektor Semicorex SiC

(2) Komponente reakcijske komore:

Oprema za termično obdelavo, kot so oksidacijske peči (horizontalne in vertikalne) in sistemi hitre termične obdelave (RTP), delujejo pri povišanih temperaturah, kar zahteva visoko zmogljive materiale za njihove notranje komponente. Komponente iz sintranega SiC visoke čistosti so s svojo vrhunsko trdnostjo, trdoto, modulom elastičnosti, togostjo, toplotno prevodnostjo in nizkim koeficientom toplotnega raztezanja nepogrešljive za konstrukcijo reakcijskih komor teh sistemov. Ključne komponente vključujejo navpične čolne, podstavke, linijske cevi, zračnice in odbojne plošče.

Komponente reakcijske komore

3. Litografija: SiC stopnice in keramična ogledala

Litografija, kritični korak v proizvodnji polprevodnikov, uporablja optični sistem za fokusiranje in projiciranje svetlobe na površino rezin ter prenaša vzorce vezja za kasnejše jedkanje. Natančnost tega procesa neposredno narekuje zmogljivost in izkoristek integriranih vezij. Stroj za litografijo kot enega najbolj izpopolnjenih kosov opreme pri izdelavi čipov sestavlja več sto tisoč komponent. Da bi zagotovili učinkovitost in natančnost vezja, so postavljene stroge zahteve glede natančnosti tako optičnih elementov kot mehanskih komponent znotraj litografskega sistema. Keramika SiC igra ključno vlogo na tem področju, predvsem v rezinah in keramičnih ogledalih.

Arhitektura litografskega sistema

(1)Faze rezin:

Stopnje litografije so odgovorne za držanje rezine in izvajanje natančnih gibov med osvetlitvijo. Pred vsako osvetlitvijo je treba rezino in mizico poravnati z nanometrsko natančnostjo, čemur sledi poravnava med fotomasko in mizico, da se zagotovi natančen prenos vzorca. To zahteva hitro, tekoče in zelo natančno avtomatizirano krmiljenje odra z nanometrsko natančnostjo. Da bi izpolnili te zahteve, stopnje litografije pogosto uporabljajo lahko SiC keramiko z izjemno dimenzijsko stabilnostjo, nizkimi koeficienti toplotnega raztezanja in odpornostjo proti deformacijam. To zmanjša vztrajnost, zmanjša obremenitev motorja in poveča učinkovitost gibanja, natančnost pozicioniranja in stabilnost.

(2)Keramična ogledala:

Sinhroniziran nadzor gibanja med stopnjo rezin in stopnjo križa je ključnega pomena pri litografiji, saj neposredno vpliva na splošno natančnost in izkoristek postopka. Zrcalna ogledala so sestavni sestavni deli sistema za merjenje povratnih informacij o položaju. Ta sistem uporablja interferometre za oddajanje merilnih žarkov, ki se odbijajo od odrskih ogledal. Z analizo odbitih žarkov z uporabo Dopplerjevega principa sistem izračuna spremembe položaja mize v realnem času, s čimer zagotavlja povratne informacije sistemu za nadzor gibanja, da se zagotovi natančna sinhronizacija med stopnjo rezin in stopnico namerilnega križa. Čeprav je lahka SiC keramika primerna za to aplikacijo, izdelava tako kompleksnih komponent predstavlja znatne izzive. Trenutno glavni proizvajalci opreme za integrirana vezja za ta namen uporabljajo predvsem steklokeramiko ali kordierit. Vendar pa so z napredkom v znanosti o materialih in proizvodnih tehnikah raziskovalci na Kitajski akademiji za gradbene materiale uspešno izdelali velika, kompleksna, lahka, popolnoma zaprta SiC keramična ogledala in druge strukturno-funkcionalne optične komponente za litografske aplikacije.

(3)Tanki filmi Photomask:

Fotomaske, znane tudi kot namerilni križi, se uporabljajo za selektivno prepuščanje svetlobe in ustvarjanje vzorcev na fotoobčutljivih materialih. Vendar lahko obsevanje EUV svetlobe povzroči znatno segrevanje fotomaske, ki lahko doseže temperature med 600 in 1000 stopinjami Celzija, kar vodi do toplotnih poškodb. Da bi to ublažili, se na fotomasko pogosto nanese tanek film SiC, da se poveča njena toplotna stabilnost in prepreči degradacija.

4. Plazemsko jedkanje in nanašanje: Fokusni obroči in druge komponente

V proizvodnji polprevodnikov postopki jedkanja uporabljajo plazmo, ustvarjeno iz ioniziranih plinov (npr. plinov, ki vsebujejo fluor), da selektivno odstranijo nezaželen material s površine rezin, pri čemer ostanejo želeni vzorci vezja. Nasprotno, nanašanje tankega filma vključuje nanašanje izolacijskih materialov med kovinske plasti, da se tvorijo dielektrične plasti, podobno kot postopek obratnega jedkanja. Oba procesa uporabljata plazemsko tehnologijo, ki je lahko jedka za komponente komore. Zato te komponente zahtevajo odlično odpornost proti plazmi, nizko reaktivnost s plini, ki vsebujejo fluor, in nizko električno prevodnost.

Tradicionalno so bili sestavni deli opreme za jedkanje in nanašanje, kot so fokusni obroči, izdelani z uporabo materialov, kot sta silicij ali kremen. Vendar pa je neusmiljeno prizadevanje za miniaturizacijo integriranega vezja (IC) znatno povečalo povpraševanje in pomembnost zelo natančnih postopkov jedkanja. Ta miniaturizacija zahteva uporabo visokoenergijske plazme za natančno jedkanje v mikro merilu za doseganje manjših velikosti funkcij in vse bolj zapletenih struktur naprav.

Kot odgovor na to povpraševanje se je silicijev karbid (SiC) za kemično naparjevanje (CVD) pojavil kot prednostni material za premaze in komponente v opremi za jedkanje in nanašanje. Zaradi njegovih vrhunskih fizikalnih in kemijskih lastnosti, vključno z visoko čistostjo in enotnostjo, je izjemno primeren za to zahtevno uporabo. Trenutno komponente CVD SiC v opremi za jedkanje vključujejo fokusne obroče, plinske prhe, plošče in robne obroče. V opremi za nanašanje se CVD SiC uporablja za pokrove komor, obloge in s SiC prevlečene grafitne sprejemnike.

Fokusni obroč in grafitni susceptor, prevlečen s SiC

Zaradi nizke reaktivnosti CVD SiC z jedkalnimi plini na osnovi klora in fluora je skupaj z nizko električno prevodnostjo idealen material za komponente, kot so fokusni obroči v opremi za plazemsko jedkanje. Obroč za fokusiranje, nameščen okoli oboda rezine, je kritična komponenta, ki fokusira plazmo na površino rezine z uporabo napetosti na obroču, s čimer se poveča enotnost obdelave.

Z napredovanjem miniaturizacije IC se zahteve po moči in energiji plazme za jedkanje še naprej povečujejo, zlasti pri opremi za jedkanje s kapacitivno sklopljeno plazmo (CCP). Posledično se uporaba fokusnih obročev na osnovi SiC hitro povečuje zaradi njihove sposobnosti, da prenesejo ta vse bolj agresivna plazemska okolja.**

Semicorex, kot izkušen proizvajalec in dobavitelj, ponuja posebne grafitne in keramične materiale za industrijo polprevodnikov in fotovoltaike. Če imate kakršna koli vprašanja ali potrebujete dodatne podrobnosti, ne oklevajte in stopite v stik z nami.

Kontaktna telefonska številka +86-13567891907

E-pošta: sales@semicorex.com