- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Keramika iz silicijevega karbida in njeni raznoliki postopki izdelave

2024-08-07

Keramika iz silicijevega karbida (SiC).se pogosto uporabljajo v zahtevnih aplikacijah, kot so natančni ležaji, tesnila, rotorji plinskih turbin, optične komponente, visokotemperaturne šobe, komponente izmenjevalnika toplote in materiali za jedrske reaktorje. Ta široka uporaba izhaja iz njihovih izjemnih lastnosti, vključno z visoko odpornostjo proti obrabi, odlično toplotno prevodnostjo, vrhunsko odpornostjo proti oksidaciji in izjemnimi mehanskimi lastnostmi pri visokih temperaturah. Vendar močna kovalentna vez in nizek koeficient difuzije, ki sta lastna SiC, predstavljata pomemben izziv pri doseganju visoke zgoščenosti med postopkom sintranja. Posledično postane postopek sintranja ključni korak pri doseganju visoke zmogljivostiSiC keramika.

Ta članek ponuja celovit pregled različnih proizvodnih tehnik, ki se uporabljajo za proizvodnjo desenRBSiC/PSSiC/RSiC keramike, s poudarkom na njihovih edinstvenih značilnostih in uporabi:

1. Reakcijsko vezan silicijev karbid (RBSiC)

RBSiCvključuje mešanje prahu silicijevega karbida (običajno 1-10 μm) z ogljikom, oblikovanje mešanice v zeleno telo in izpostavljanje visokim temperaturam za infiltracijo silicija. Med tem postopkom silicij reagira z ogljikom, da nastane SiC, ki se veže z obstoječimi delci SiC in na koncu doseže zgostitev. Uporabljata se dve primarni metodi infiltracije silicija:

Infiltracija tekočega silicija: Silicij se segreje nad tališče (1450-1470 °C), kar omogoča, da staljeni silicij prodre v porozno zeleno telo s kapilarnim delovanjem. Staljeni silicij nato reagira z ogljikom in tvori SiC.

Parna infiltracija silicija: Silicij se segreje nad tališčem, da nastane silicijeva para. Ta para prežema zeleno telo in nato reagira z ogljikom, pri čemer nastane SiC.

Potek procesa: SiC prah + C prah + vezivo → Oblikovanje → Sušenje → Izgorevanje veziva v kontrolirani atmosferi → Visokotemperaturna infiltracija Si → Naknadna obdelava

(1) Ključni pomisleki:

Delovna temperatura odRBSiCje omejena z vsebnostjo preostalega prostega silicija v materialu. Običajno je najvišja delovna temperatura okoli 1400 °C. Nad to temperaturo se trdnost materiala zaradi taljenja prostega silicija hitro poslabša.

Infiltracija tekočega silicija običajno pusti višjo vsebnost preostalega silicija (običajno 10-15 %, včasih tudi več kot 15 %), kar lahko negativno vpliva na lastnosti končnega izdelka. V nasprotju s tem infiltracija parnega silicija omogoča boljši nadzor nad vsebnostjo preostalega silicija. Z zmanjševanjem poroznosti v zelenem telesu se lahko vsebnost preostalega silicija po sintranju zmanjša pod 10 %, s skrbnim nadzorom postopka pa celo pod 8 %. To zmanjšanje znatno izboljša splošno učinkovitost končnega izdelka.

Pomembno je omeniti, daRBSiC, ne glede na metodo infiltracije, neizogibno vsebuje nekaj ostankov silicija (v razponu od 8 % do več kot 15 %). zatoRBSiCni enofazna keramika iz silicijevega karbida, temveč kompozit "silicij + silicijev karbid". PosledičnoRBSiCse imenuje tudiSiSiC (silicijev silicijev karbidni kompozit).

(2) Prednosti in aplikacije:

RBSiCponuja več prednosti, vključno z:

Nizka temperatura sintranja: To zmanjša porabo energije in proizvodne stroške.

Stroškovna učinkovitost: Postopek je relativno preprost in uporablja lahko dostopne surovine, kar prispeva k njegovi cenovni dostopnosti.

Visoka zgostitev:RBSiCdosega visoke ravni gostote, kar vodi do izboljšanih mehanskih lastnosti.

Skoraj mrežasto oblikovanje: predobliko iz ogljika in silicijevega karbida je mogoče predhodno obdelati v zapletene oblike, minimalno krčenje med sintranjem (običajno manj kot 3 %) pa zagotavlja odlično dimenzijsko natančnost. To zmanjša potrebo po dragi strojni obdelavi po sintranjuRBSiCše posebej primeren za velike komponente kompleksnih oblik.

Zaradi teh prednosti,RBSiCima široko uporabo v različnih industrijskih aplikacijah, predvsem v proizvodnji:

Sestavni deli peči: obloge, lončki in sagarji.

Vesoljska ogledala:RBSiCZaradi nizkega toplotnega razteznega koeficienta in visokega modula elastičnosti je idealen material za vesoljska ogledala.

Visokotemperaturni izmenjevalniki toplote: podjetja, kot je Refel (UK), so bila prva v uporabiRBSiCv visokotemperaturnih izmenjevalnikih toplote, z aplikacijami, ki segajo od kemične predelave do proizvodnje električne energije. Asahi Glass (Japonska) je prav tako sprejel to tehnologijo in proizvaja cevi za izmenjavo toplote v dolžini od 0,5 do 1 metra.

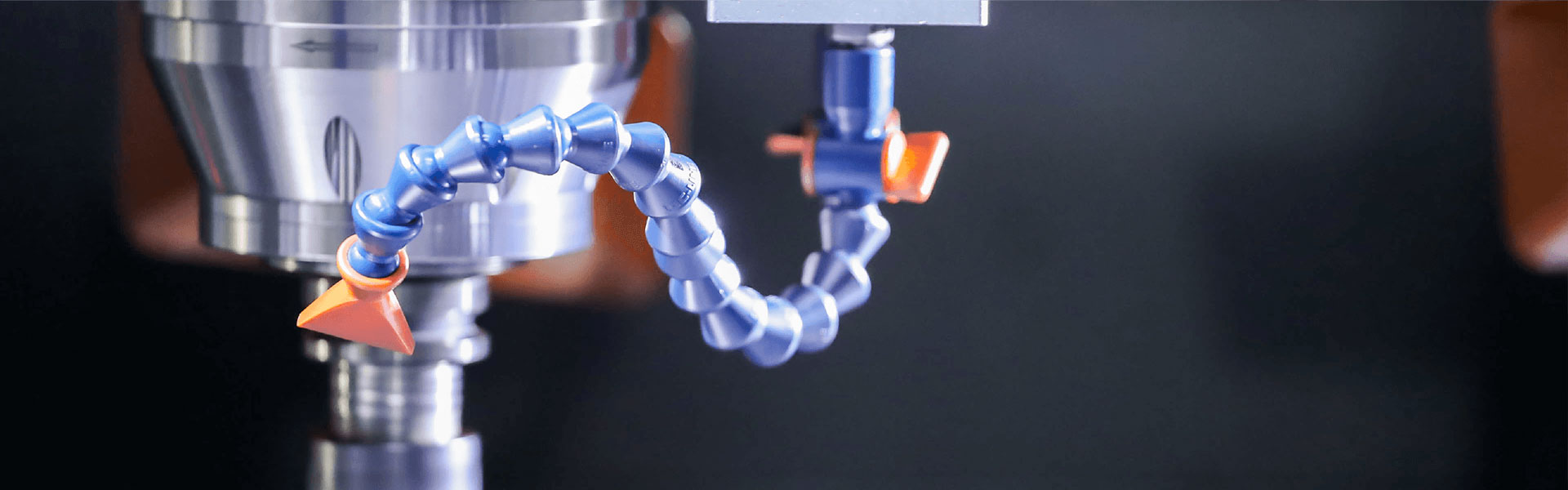

Poleg tega je naraščajoče povpraševanje po večjih rezinah in višjih temperaturah obdelave v industriji polprevodnikov spodbudilo razvoj izdelkov visoke čistosti.RBSiCkomponente. Te komponente, izdelane iz prahu SiC visoke čistosti in silicija, postopoma nadomeščajo dele iz kremenčevega stekla v podpornih pripravah za elektronske cevi in opremi za obdelavo polprevodniških rezin.

Semicorex RBSiC Wafer Boat za difuzijsko peč

(3) Omejitve:

Kljub svojim prednostim,RBSiCima določene omejitve:

Preostali silicij: Kot že omenjeno, jeRBSiCPostopek sam po sebi povzroči ostanek prostega silicija v končnem izdelku. Ta ostanek silicija negativno vpliva na lastnosti materiala, vključno z:

Zmanjšana trdnost in odpornost proti obrabi v primerjavi z drugimiSiC keramika.

Omejena odpornost proti koroziji: prosti silicij je dovzeten za napad alkalnih raztopin in močnih kislin, kot je fluorovodikova kislina, ki omejujeRBSiCuporabo v takih okoljih.

Nižja visokotemperaturna trdnost: Prisotnost prostega silicija omejuje najvišjo delovno temperaturo na približno 1350-1400 °C.

2. Breztlačno sintranje - PSSiC

Breztlačno sintranje silicijevega karbidadoseže zgoščevanje vzorcev različnih oblik in velikosti pri temperaturah med 2000-2150°C v inertni atmosferi in brez uporabe zunanjega pritiska z dodajanjem ustreznih sintrnih sredstev. Tehnologija breztlačnega sintranja SiC je dozorela, njene prednosti pa so v nizkih proizvodnih stroških in brez omejitev glede oblike in velikosti izdelkov. Zlasti trdnofazna sintrana SiC keramika ima visoko gostoto, enakomerno mikrostrukturo in odlične celovite lastnosti materiala, zaradi česar se pogosto uporablja v tesnilnih obročih, odpornih proti obrabi in koroziji, drsnih ležajih in drugih aplikacijah.

Postopek breztlačnega sintranja silicijevega karbida lahko razdelimo na trdno fazosintran silicijev karbid (SSiC)in sintrani silicijev karbid v tekoči fazi (LSiC).

Mikrostruktura in meja zrn breztlačnega trdnofaznega sintranega silicijevega karbida

Sintranje v trdni fazi je prvi izumil ameriški znanstvenik Prochazka leta 1974. Submikronskemu β-SiC je dodal majhno količino bora in ogljika, s čimer je izvedel breztlačno sintranje silicijevega karbida in pridobil gosto sintrano telo z gostoto blizu 95 % gostote teoretična vrednost. Kasneje sta W. Btcker in H. Hansner uporabila α-SiC kot surovino ter dodala bor in ogljik, da bi dosegla zgostitev silicijevega karbida. Številne kasnejše študije so pokazale, da lahko bor in njegove spojine ter Al in Al spojine tvorijo trdne raztopine s silicijevim karbidom za spodbujanje sintranja. Dodatek ogljika je koristen za sintranje, saj reagira s silicijevim dioksidom na površini silicijevega karbida za povečanje površinske energije. Sintrani silicijev karbid v trdni fazi ima razmeroma "čiste" meje zrn brez tekoče faze in zrna zlahka rastejo pri visokih temperaturah. Zato je lom transgranularen, trdnost in lomna žilavost pa na splošno nista visoki. Vendar pa se zaradi "čistih" meja zrn visokotemperaturna trdnost ne spremeni z naraščajočo temperaturo in na splošno ostane stabilna do 1600 °C.

Sintranje silicijevega karbida v tekoči fazi je izumil ameriški znanstvenik M.A. Mulla v zgodnjih devetdesetih letih prejšnjega stoletja. Njegov glavni sintralni dodatek je Y2O3-Al2O3. Prednost sintranja v tekoči fazi je nižja temperatura sintranja v primerjavi s sintranjem v trdni fazi, velikost zrn pa je manjša.

Glavne pomanjkljivosti sintranja v trdni fazi so zahtevana visoka temperatura sintranja (> 2000 °C), visoke zahteve glede čistosti surovin, nizka lomna žilavost sintranega telesa in velika občutljivost lomne trdnosti na razpoke. Strukturno so zrna groba in neenakomerna, način loma pa je tipično transgranularen. V zadnjih letih so se raziskave keramičnih materialov iz silicijevega karbida doma in v tujini osredotočile na sintranje v tekoči fazi. Sintranje v tekoči fazi se doseže z uporabo določene količine večkomponentnih nizkoevtektičnih oksidov kot pomožnih sredstev za sintranje. Na primer, binarni in ternarni dodatki Y2O3 lahko povzročijo sintranje SiC in njegovih kompozitov v tekoči fazi, s čimer se doseže idealno zgoščevanje materiala pri nižjih temperaturah. Hkrati se zaradi uvedbe tekoče faze na mejah zrn in oslabitve edinstvene vezivne trdnosti vmesnika način loma keramičnega materiala spremeni v način intergranularnega loma, lomna žilavost keramičnega materiala pa se bistveno izboljša. .

3. Rekristaliziran silicijev karbid - RSiC

Rekristaliziran silicijev karbid (RSiC)je SiC material visoke čistosti, narejen iz prahu silicijevega karbida (SiC) visoke čistosti z dvema različnima velikostma delcev, grobimi in finimi. Sintra se pri visokih temperaturah (2200-2450°C) preko izhlapevalno-kondenzacijskega mehanizma brez dodajanja sredstev za sintranje.

Opomba: Brez pripomočkov za sintranje se rast sintranega vratu na splošno doseže s površinsko difuzijo ali prenosom mase z izhlapevanjem in kondenzacijo. V skladu s klasično teorijo sintranja nobena od teh metod prenosa mase ne more zmanjšati razdalje med središči mase delcev, ki so v stiku, in tako ne povzroči krčenja v makroskopskem merilu, kar je proces brez zgostitve. Da bi rešili to težavo in pridobili keramiko iz silicijevega karbida z visoko gostoto, so ljudje sprejeli številne ukrepe, kot je uporaba toplote, dodajanje sredstev za sintranje ali uporaba kombinacije toplote, tlaka in sredstev za sintranje.

SEM slika lomne površine rekristaliziranega silicijevega karbida

Značilnosti in aplikacije:

RSiCvsebuje več kot 99 % SiC in v bistvu nima nečistoč na mejah zrn, ohranja številne odlične lastnosti SiC, kot so visokotemperaturna trdnost, odpornost proti koroziji in odpornost na termični udar. Zato se pogosto uporablja v pohištvu za visokotemperaturne peči, zgorevalnih šobah, sončnih toplotnih pretvornikih, napravah za čiščenje izpušnih plinov dizelskih vozil, taljenju kovin in drugih okoljih z izjemno zahtevnimi zahtevami glede zmogljivosti.

Zaradi izhlapevalno-kondenzacijskega mehanizma sintranja med žganjem ne pride do krčenja in ne nastanejo preostale napetosti, ki bi povzročile deformacijo ali razpoke izdelka.

RSiCse lahko oblikuje z različnimi metodami, kot so drsno litje, litje z gelom, ekstrudiranje in stiskanje. Ker med postopkom žganja ni krčenja, je enostavno dobiti izdelke natančnih oblik in velikosti, če so mere zelenega telesa dobro nadzorovane.

Odpuščenirekristaliziranega produkta SiCvsebuje približno 10%-20% preostalih por. Poroznost materiala je v veliki meri odvisna od poroznosti samega zelenega telesa in se ne spreminja bistveno s temperaturo sintranja, kar predstavlja osnovo za nadzor poroznosti.

Pod tem mehanizmom sintranja ima material veliko med seboj povezanih por, kar ima široko paleto aplikacij na področju poroznih materialov. Lahko na primer nadomesti tradicionalne porozne izdelke na področju filtracije izpušnih plinov in filtracije zraka na fosilna goriva.

RSiCima zelo jasne in čiste meje zrn brez steklastih faz in nečistoč, ker morebitne oksidne ali kovinske nečistoče izhlapijo pri visokih temperaturah 2150-2300°C. Mehanizem sintranja z izhlapevanjem in kondenzacijo lahko tudi očisti SiC (vsebnost SiC vRSiCje nad 99%), ohranja številne odlične lastnosti SiC, zaradi česar je primeren za aplikacije, ki zahtevajo visokotemperaturno trdnost, odpornost proti koroziji in odpornost na toplotne šoke, kot so pohištvo visokotemperaturne peči, zgorevalne šobe, sončni toplotni pretvorniki in taljenje kovin .**