- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Osnovni material za rast SiC: prevleka iz tantalovega karbida

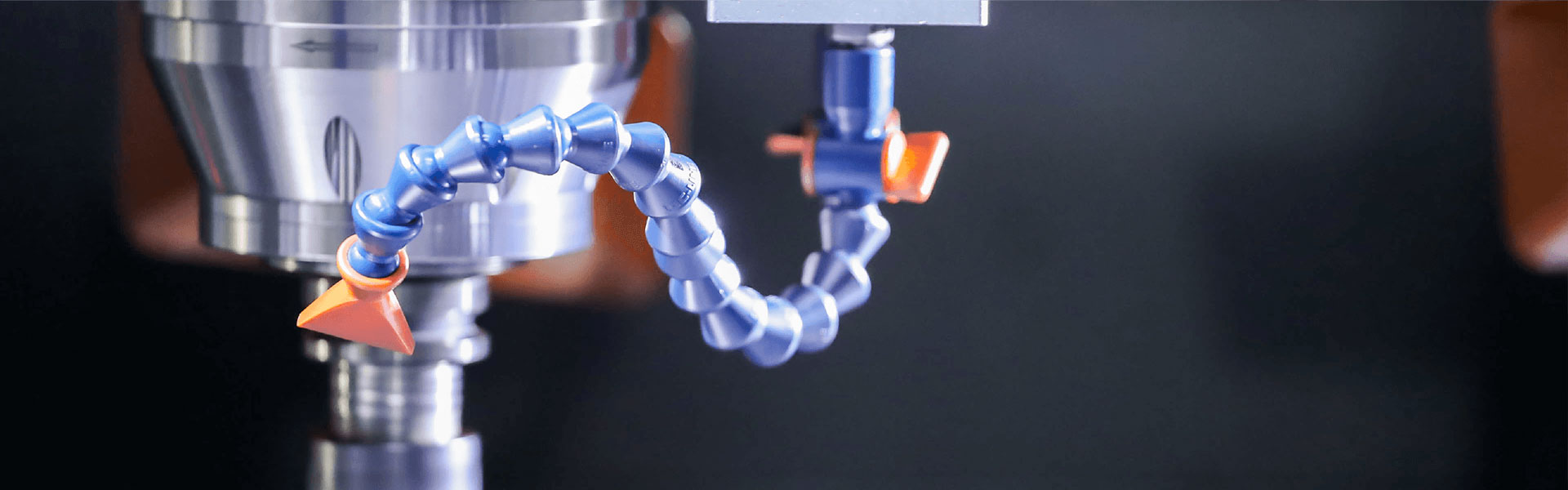

Običajno uporabljena metoda za pripravo monokristala iz silicijevega karbida je metoda PVT (Physical Vapor Transport), kjer načelo vključuje namestitev surovin v območje z visoko temperaturo, medtem ko je zarodni kristal v območju z relativno nizko temperaturo. Surovine pri višji temperaturi razpadejo, pri čemer neposredno nastanejo plinaste snovi, ne da bi šle skozi tekočo fazo. Te plinaste snovi, ki jih poganja aksialni temperaturni gradient, se transportirajo do zarodnega kristala, kjer pride do nukleacije in rasti, kar povzroči kristalizacijo monokristalov silicijevega karbida. Trenutno to metodo uporabljajo tuja podjetja, kot so Cree, II-VI, SiCrystal, Dow, in domača podjetja, kot so Tianyue Advanced, Tianke Heida in Century Jingxin.

Silicijev karbid ima več kot 200 tipov kristalov in za generiranje želenega tipa monokristala (predvsem tipa kristala 4H) je potreben natančen nadzor. Glede na razkritje IPO družbe Tianyue Advanced so bile stopnje izkoristka kristalne palice 41 %, 38,57 %, 50,73 % in 49,90 % od leta 2018 do prve polovine 2021, medtem ko so bile stopnje izkoristka substrata 72,61 %, 75,15 %, 70,44 % in 75,47 %, z splošna stopnja donosa je trenutno le 37,7 %. Če na primer uporabimo glavno metodo PVT, je nizka stopnja izkoristka v glavnem posledica naslednjih težav pri pripravi substrata SiC:

Težaven nadzor temperaturnega polja: kristalne palice SiC je treba izdelati pri 2500 °C, medtem ko kristali silicija zahtevajo samo 1500 °C, kar zahteva posebne peči za monokristale. Natančen nadzor temperature med proizvodnjo predstavlja velik izziv.

Počasna proizvodna hitrost: Tradicionalni material iz silicija raste s hitrostjo 300 milimetrov na uro, medtem ko lahko monokristali iz silicijevega karbida rastejo samo s 400 mikrometri na uro, kar je skoraj 800-krat počasneje.

Zahteva po visokokakovostnih parametrih, težave pri nadzoru stopnje izkoristka črne skrinjice v realnem času: ključni parametri rezin SiC vključujejo gostoto mikrocevk, gostoto dislokacij, upornost, ukrivljenost, površinsko hrapavost itd. Med rastjo kristalov je natančen nadzor silicijevega razmerje proti ogljiku, rastni temperaturni gradient, hitrost rasti kristalov, tlak zračnega toka itd., so bistveni za preprečitev polikristalne kontaminacije, ki povzroči nekvalificirane kristale. Opazovanje rasti kristalov v črni skrinjici grafitnega lončka v realnem času ni izvedljivo, kar zahteva natančen nadzor toplotnega polja, ujemanje materialov in nabrane izkušnje.

Težava pri širjenju premera kristala: Pri metodi transporta v plinski fazi predstavlja tehnologija širjenja za rast kristalov SiC znatne izzive, pri čemer se težave pri rasti geometrično povečujejo, ko se velikost kristalov povečuje.

Na splošno nizka stopnja izkoristka: Nizka stopnja izkoristka je sestavljena iz dveh povezav - (1) stopnja izkoristka kristalne palice = izhod kristalne palice polprevodniškega razreda / (izhod kristalne palice polprevodniškega razreda + izhod kristalne palice ne-polprevodniškega razreda) × 100 %; (2) Stopnja izkoristka substrata = kvalificiran izhod substrata / (kvalificiran izhod substrata + nekvalificiran izhod substrata) × 100 %.

Za pripravo visokokakovostnih substratov iz silicijevega karbida z visokim izkoristkom je material z dobrim toplotnim poljem bistven za natančen nadzor temperature. Trenutni kompleti lončkov s termičnim poljem so v glavnem sestavljeni iz strukturnih komponent grafita visoke čistosti, ki se uporabljajo za ogrevanje, taljenje ogljikovega prahu in silicijevega prahu ter izolacijo. Grafitni materiali imajo vrhunsko specifično trdnost in specifični modul, dobro odpornost na toplotni udar in korozijo itd. Vendar pa imajo pomanjkljivosti, kot so oksidacija v okoljih s kisikom pri visokih temperaturah, slaba odpornost na amoniak in praske, zaradi česar ne morejo izpolnjevati vse strožjih zahtev zahteve za grafitne materiale pri rasti monokristalov silicijevega karbida in proizvodnji epitaksialnih rezin. Zato visokotemperaturni premazi, kot soTantalov karbidpridobivajo na priljubljenosti.

1. ZnačilnostiPrevleka iz tantalovega karbida

Keramika iz tantalovega karbida (TaC) ima visoko tališče 3880 °C, visoko trdoto (trdota po Mohsovi lestvici 9-10), znatno toplotno prevodnost (22 W·m-1·K-1), visoko upogibno trdnost (340-400 MPa). ) in nizek koeficient toplotnega raztezanja (6,6×10−6K−1). Izkazuje odlično termično in kemično stabilnost ter izjemne fizikalne lastnosti, z dobro kemično in mehansko kompatibilnostjo z grafitom,C/C kompozitni materiali, itd. Zato se prevleke TaC pogosto uporabljajo v letalski in vesoljski toplotni zaščiti, rasti monokristalov, energetski elektroniki, medicinskih napravah in na drugih področjih.

TaC prevleka na grafituima boljšo odpornost proti kemični koroziji kot goli grafit ozSiC prevlečen grafit, in se lahko stabilno uporablja pri visokih temperaturah do 2600 °C, ne da bi reagiral s številnimi kovinskimi elementi. Velja za najboljšo prevleko za polprevodniško rast monokristalov tretje generacije in jedkanje rezin, kar znatno izboljša nadzor nad temperaturo in nečistočami v procesu, kar vodi v proizvodnjo visokokakovostnih rezin iz silicijevega karbida in sorodnih rezin.epitaksialne rezine. Posebej je primeren za MOCVD opremo rast GaN ozMonokristali AlNin PVT opremo za rast monokristalov SiC, kar ima za posledico znatno izboljšano kakovost kristalov.

2. PrednostiPrevleka iz tantalovega karbida

Naprave UporabaPrevleke iz tantalovega karbida (TaC).lahko reši težave z napakami na robovih kristalov, izboljša kakovost rasti kristalov in je ena od temeljnih tehnologij za "hitro rast, debelo rast, veliko rast." Industrijske raziskave so tudi pokazale, da lahko grafitni lončki, prevlečeni s TaC, dosežejo bolj enakomerno segrevanje, kar zagotavlja odlično kontrolo procesa za rast monokristalov SiC, s čimer se znatno zmanjša verjetnost, da robovi kristalov SiC tvorijo polikristale. poleg tegaTaC prevlečeni grafitni lončkiponujajo dve veliki prednosti:

(1) Zmanjšanje napak SiC Pri nadzoru napak monokristala SiC so običajno trije pomembni načini, tj. optimizacija parametrov rasti in uporaba visokokakovostnih izvornih materialov (kot je npr.Izvorni prah SiC) in zamenjavo grafitnih lončkov zTaC prevlečeni grafitni lončkiza doseganje dobre kakovosti kristalov.

Shematski diagram običajnega grafitnega lončka (a) in lončka, prevlečenega s TaC (b)

Glede na raziskave vzhodnoevropske univerze v Koreji je primarna nečistoča pri rasti kristalov SiC dušik.TaC prevlečeni grafitni lončkilahko učinkovito omeji vključitev dušika v kristale SiC, s čimer zmanjša nastanek napak, kot so mikrocevke, in izboljša kakovost kristalov. Študije so pokazale, da pod enakimi pogoji koncentracija nosilca vSiC rezinegojijo v običajnih grafitnih lončkih inTaC prevlečeni lončkije približno 4,5×1017/cm oziroma 7,6×1015/cm.

Primerjava napak pri rasti monokristala SiC med običajnim grafitnim lončkom (a) in lončkom, prevlečenim s TaC (b)

(2) Podaljšanje življenjske dobe grafitnih lončkov Trenutno ostajajo stroški kristalov SiC visoki, pri čemer grafitni potrošni material predstavlja približno 30 % stroškov. Ključ do znižanja stroškov grafitnega potrošnega materiala je v podaljšanju njegove življenjske dobe. Po podatkih britanske raziskovalne skupine lahko premazi iz tantalovega karbida podaljšajo življenjsko dobo grafitnih komponent za 30-50 %. Z uporabo grafita, prevlečenega s TaC, je mogoče stroške kristalov SiC zmanjšati za 9%-15% z zamenjavoTaC prevlečen grafitsama.

3. Postopek prevleke s tantalovim karbidom

Priprava naTaC premazilahko razvrstimo v tri kategorije: metodo v trdni fazi, metodo v tekoči fazi in metodo v plinski fazi. Metoda trdne faze vključuje predvsem redukcijsko metodo in sestavljeno metodo; metoda tekoče faze vključuje metodo staljene soli, metodo sol-gela, metodo sintranja v suspenziji, metodo razprševanja s plazmo; metoda plinske faze vključuje metode kemičnega naparjevanja (CVD), kemične infiltracije s hlapi (CVI) in metode fizikalnega naparjevanja (PVD) itd. Vsaka metoda ima svoje prednosti in slabosti, pri čemer je CVD najbolj zrela in pogosto uporabljena metoda za priprava TaC prevlek. Z nenehnimi izboljšavami procesov so bile razvite nove tehnike, kot sta kemično naparjevanje z vročo žico in kemično naparjanje s pomočjo ionskega žarka.

Materiali na osnovi ogljika, modificirani s prevleko TaC, vključujejo predvsem grafit, ogljikova vlakna in kompozitne materiale ogljik/ogljik. Metode pripraveTaC prevleke na grafituvključujejo plazemsko brizganje, CVD, sintranje v gnojevki itd.

Prednosti CVD metode: PripravaTaC premaziskozi CVD temelji natantalovi halidi (TaX5) kot vir tantala in ogljikovodiki (CnHm) kot vir ogljika. Pod določenimi pogoji se ti materiali razgradijo na Ta in C, ki reagirata v oblikiTaC premazi. CVD se lahko izvaja pri nižjih temperaturah, s čimer se izognemo napakam in zmanjšanim mehanskim lastnostim, ki lahko nastanejo med pripravo ali obdelavo visokotemperaturnega premaza. Sestavo in strukturo premazov je mogoče nadzorovati s CVD, kar zagotavlja visoko čistost, visoko gostoto in enakomerno debelino. Še pomembneje pa je, da CVD zagotavlja zrelo in široko sprejeto metodo za pripravo visokokakovostnih prevlek TaC zzlahka nadzorovana sestava in struktura.

Ključni dejavniki vpliva na proces vključujejo:

(1) Stopnje pretoka plina (vir tantala, ogljikovodik kot vir ogljika, nosilni plin, plin za redčenje Ar2, redukcijski plin H2):Spremembe pretoka plina pomembno vplivajo na temperaturo, tlak in polje pretoka plina v reakcijski komori, kar vodi do sprememb v sestavi, strukturi in lastnostih prevleke. Povečanje pretoka Ar bo upočasnilo hitrost rasti prevleke in zmanjšalo velikost zrn, medtem ko razmerje molskih mas TaCl5, H2 in C3H6 vpliva na sestavo prevleke. Molsko razmerje med H2 in TaCl5 je najprimernejše pri (15-20):1, molsko razmerje med TaCl5 in C3H6 pa je idealno blizu 3:1. Prekomerni TaCl5 ali C3H6 lahko povzroči nastanek Ta2C ali prostega ogljika, kar vpliva na kakovost rezin.

(2) Temperatura nanašanja:Višje temperature nanašanja vodijo do hitrejših hitrosti nanašanja, večjih velikosti zrn in bolj grobih premazov. Poleg tega se temperature in hitrosti razgradnje ogljikovodikov v C in TaCl5 v Ta razlikujejo, kar vodi k lažji tvorbi Ta2C. Temperatura ima pomemben vpliv na ogljikov material, modificiran s prevleko TaC, pri čemer višje temperature povečajo stopnje nanašanja, velikost zrn, spreminjanje iz sferičnih v poliedrske oblike. Poleg tega višje temperature pospešijo razgradnjo TaCl5, zmanjšajo prosti ogljik, povečajo notranjo napetost v prevlekah in lahko povzročijo razpoke. Vendar lahko nižje temperature nanašanja zmanjšajo učinkovitost nanašanja prevleke, podaljšajo čas nanašanja in povečajo stroške surovin.

(3) Tlak usedanja:Tlak nanašanja je tesno povezan s površinsko prosto energijo materialov in vpliva na čas zadrževanja plinov v reakcijski komori, s čimer vpliva na hitrost nukleacije in velikost zrn prevlek. Ko se tlak nanašanja poveča, se čas zadrževanja plina podaljša, kar reaktantom omogoči več časa za reakcije nukleacije, povečanje hitrosti reakcije, povečanje zrn in zgostitev premazov. Nasprotno pa znižanje tlaka nanašanja skrajša čas zadrževanja plina, upočasnjuje reakcijske hitrosti, zmanjšuje velikost zrn, tanjša prevleke, vendar ima tlak nanašanja minimalen vpliv na kristalno strukturo in sestavo prevlek.

4. Trendi v razvoju prevlek iz tantalovega karbida

Koeficient toplotnega raztezanja TaC (6,6 × 10−6K−1) se nekoliko razlikuje od koeficienta materialov na osnovi ogljika, kot so grafit, ogljikova vlakna, C/C kompozitni materiali, kar povzroči, da enofazne prevleke TaC zlahka počijo ali razslojijo. Za nadaljnje izboljšanje odpornosti proti oksidaciji, mehanske stabilnosti pri visokih temperaturah in odpornosti proti kemični koroziji prevlek TaC so raziskovalci izvedli študije okompozitni premazi, premazi za utrjevanje s trdno raztopino, gradientni premaziitd.

Kompozitni premazi tesnijo razpoke v posameznih premazih z vnosom dodatnih premazov v površinske ali notranje plasti TaC, ki tvorijo sisteme kompozitnih premazov. Sistemi za utrjevanje s trdno raztopino, kot so HfC, ZrC itd., imajo enako kubično strukturo s središčem na ploskvi kot TaC, kar omogoča neskončno medsebojno topnost med obema karbidoma, da se tvori struktura trdne raztopine. Prevleke Hf(Ta)C so brez razpok in imajo dober oprijem s kompozitnimi materiali C/C. Ti premazi nudijo odlično odpornost proti gorenju. Gradientni premazi se nanašajo na premaze z zvezno gradientno porazdelitvijo komponent premaza po njihovi debelini. Ta struktura lahko zmanjša notranje napetosti, izboljša težave pri ujemanju koeficienta toplotnega raztezanja in prepreči nastanek razpok.

5. Izdelki za prevleke iz tantalovega karbida

Glede na statistiko in napovedi QYR (Hengzhou Bozhi) je svetovna prodajaPrevleke iz tantalovega karbidaleta 2021 dosegel 1,5986 milijona USD (brez Creejevih izdelkov za prevleko iz tantalovega karbida, ki jih je proizvedla sama), kar kaže, da je industrija še vedno v zgodnjih fazah razvoja.

(1) Raztezni obroči in lončki, potrebni za rast kristalov:Tržni delež, izračunan na podlagi 200 peči za rast kristalov na podjetjeTaC prevlekanaprava, ki jo potrebuje 30 podjetij za rast kristalov, znaša približno 4,7 milijarde RMB.

(2) TaC pladnji:Vsak pladenj lahko nosi 3 oblate z življenjsko dobo 1 meseca na pladenj. Vsakih 100 oblatov porabi en pladenj. 3 milijone rezin potrebujejo 30.000TaC pladnji, pri čemer ima vsak pladenj okoli 20.000 kosov, skupaj približno 6 milijard letno.

(3) Drugi scenariji razogljičenja.Približno 1 milijarda za obloge visokotemperaturnih peči, CVD šobe, cevi za peči itd.**