- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Epitaksialne plasti: osnova naprednih polprevodniških naprav

2024-05-15

Slika 1: Ponazarja korelacijo med koncentracijami dopinga, debelino plasti in prebojno napetostjo za unipolarne naprave.

Priprava epitaksialnih plasti SiC zajema predvsem tehnike, kot so rast z izhlapevanjem, epitaksija v tekoči fazi (LPE), epitaksija z molekularnim žarkom (MBE) in nanašanje s kemično paro (CVD), pri čemer je CVD prevladujoča metoda za množično proizvodnjo v tovarnah.

Tabela 1: Ponuja primerjalni pregled glavnih metod priprave epitaksialne plasti.

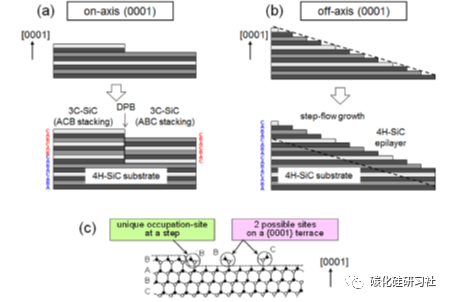

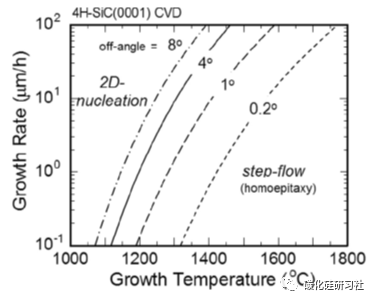

Prelomni pristop vključuje rast na substratih {0001} zunaj osi pod določenim kotom nagiba, kot je prikazano na sliki 2(b). Ta metoda znatno poveča gostoto korakov, hkrati pa zmanjša velikost korakov, kar olajša nukleacijo predvsem na mestih združevanja stopenj in tako omogoča, da epitaksialni sloj popolnoma posnema zaporedje zlaganja substrata, s čimer se odpravi soobstoj politipov.

Slika 2: Prikaz fizikalnega postopka postopno nadzorovane epitaksije v 4H-SiC.

Slika 3: Prikazuje kritične pogoje za rast CVD v postopno nadzorovani epitaksiji za 4H-SiC.

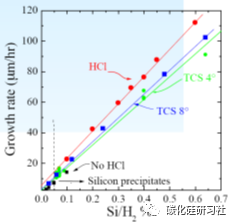

Slika 4: Primerja stopnje rasti pri različnih virih silicija za epitaksijo 4H-SiC.

Na področju nizko- in srednjenapetostnih aplikacij (npr. naprave 1200 V) je tehnologija SiC epitaksije dosegla zrelo stopnjo in ponuja relativno vrhunsko enakomernost v debelini, koncentraciji dopinga in porazdelitvi napak, kar ustrezno izpolnjuje zahteve za nizko- in srednjenapetostne SBD , naprave MOS, JBS in druge.

Vendar področje visoke napetosti še vedno predstavlja velike izzive. Naprave z nazivno napetostjo 10000 V na primer zahtevajo epitaksialne plasti debeline približno 100 μm, vendar imajo te plasti precej slabšo debelino in enakomernost dopinga v primerjavi z nizkonapetostnimi primerki, da ne omenjamo škodljivega vpliva trikotnih napak na splošno delovanje naprave. Visokonapetostne aplikacije, ki dajejo prednost bipolarnim napravam, prav tako postavljajo stroge zahteve glede življenjske dobe manjšinskega nosilca, zaradi česar je potrebna optimizacija procesa za izboljšanje tega parametra.

Trenutno na trgu prevladujejo 4-palčne in 6-palčne SiC epitaksialne rezine, s postopnim povečevanjem deleža SiC epitaksialnih rezin velikega premera. Velikost SiC epitaksialnih rezin je v osnovi določena z dimenzijami SiC substratov. S 6-palčnimi substrati SiC, ki so zdaj komercialno dostopni, prehod s 4-palčne na 6-palčne SiC epitaksije vztrajno poteka.

Ker tehnologija izdelave substratov SiC napreduje in se proizvodne zmogljivosti širijo, se stroški substratov SiC postopoma zmanjšujejo. Glede na to, da substrati predstavljajo več kot 50 % stroškov epitaksialnih rezin, se pričakuje, da bodo padajoče cene substratov privedle do nižjih stroškov epitaksije SiC, s čimer se industriji obeta svetlejša prihodnost.**