- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Možnosti uporabe 12-palčnih substratov iz silicijevega karbida

2025-01-10

Kakšne so značilnosti materiala in tehnične zahteve 12-palčnegaPodlage iz silicijevega karbida?

A. Osnovne fizikalne in kemijske lastnosti silicijevega karbida

Ena najvidnejših lastnosti silicijevega karbida je njegova široka pasovna širina, približno 3,26 eV za 4H-SiC ali 3,02 eV za 6H-SiC, kar je znatno višje od silicijevih 1,1 eV. Ta širok pas omogoča, da SiC deluje pod izjemno visokimi električnimi poljskimi jakostmi in vzdrži precejšnjo vročino brez toplotne okvare ali okvare, zaradi česar je prednostni material za elektronske naprave v visokonapetostnih in visokotemperaturnih okoljih.

Visoko razgradno električno polje: Močno prebojno električno polje SiC (približno 10-krat večje od silicija) mu omogoča stabilno delovanje pod visoko napetostjo, doseganje visoke gostote moči in učinkovitosti v močnostnih elektronskih sistemih, zlasti v električnih vozilih, pretvornikih električne energije in industrijskih napajalniki.

Odpornost na visoke temperature: SiC-jeva visoka toplotna prevodnost in sposobnost, da prenese visoke temperature (do 600 °C ali višje), je idealna izbira za naprave, ki morajo delovati v ekstremnih okoljih, zlasti v avtomobilski in vesoljski industriji.

Visokofrekvenčna zmogljivost: čeprav je mobilnost elektronov SiC nižja od mobilnosti silicija, še vedno zadostuje za podporo visokofrekvenčnih aplikacij. Zato ima SiC ključno vlogo na visokofrekvenčnih področjih, kot so brezžična komunikacija, radar in visokofrekvenčni ojačevalniki moči.

Odpornost na sevanje: SiC-jeva močna odpornost na sevanje je še posebej očitna v vesoljskih napravah in elektroniki za jedrsko energijo, kjer lahko prenese motnje zaradi zunanjega sevanja brez znatnega poslabšanja lastnosti materiala.

B. Ključni tehnični indikatorji 12-palčnih substratov

Prednosti 12-palčnih (300 mm) substratov iz silicijevega karbida se ne odražajo le v povečanju velikosti, temveč tudi v njihovih celovitih tehničnih zahtevah, ki neposredno določajo težavnost izdelave in zmogljivost končnih naprav.

Kristalna struktura: SiC ima predvsem dve skupni kristalni strukturi—4H-SiC in 6H-SiC. 4H-SiC, s svojo večjo mobilnostjo elektronov in odlično toplotno prevodnostjo, je primernejši za visokofrekvenčne in močne aplikacije, medtem ko ima 6H-SiC večjo gostoto napak in slabšo elektronsko zmogljivost, ki se običajno uporablja za nizkofrekvenčne aplikacije z nizko porabo. Za 12-palčne substrate je izbira ustrezne kristalne strukture ključnega pomena. 4H-SiC z manj napakami v kristalih je bolj primeren za visokofrekvenčne aplikacije z visoko močjo.

Kakovost površine podlage: Kakovost površine podlage neposredno vpliva na delovanje naprave. Gladkost površine, hrapavost in gostoto napak je treba strogo nadzorovati. Hrapava površina ne vpliva samo na kristalno kakovost naprave, ampak lahko vodi tudi do zgodnje okvare naprave. Zato je izboljšanje gladkosti površine podlage s tehnologijami, kot je kemično mehansko poliranje (CMP), ključnega pomena.

Nadzor debeline in enakomernosti: povečana velikost 12-palčnih substratov pomeni višje zahteve glede enakomernosti debeline in kakovosti kristalov. Neskladna debelina lahko povzroči neenakomerno toplotno obremenitev, kar vpliva na delovanje in zanesljivost naprave. Da bi zagotovili visokokakovostne 12-palčne podlage, je treba uporabiti natančne postopke rasti in naknadnega rezanja ter poliranja, da se zagotovi doslednost debeline.

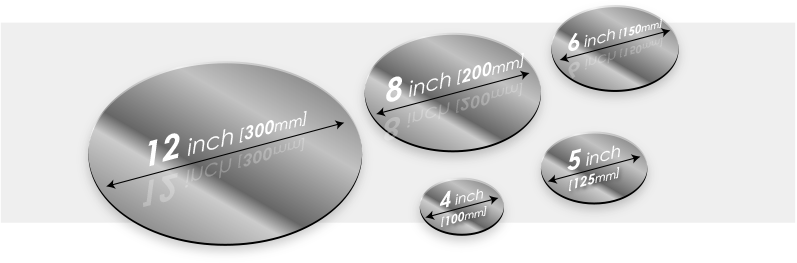

C. Velikost in proizvodne prednosti 12-palčnih substratov

Ker se polprevodniška industrija premika k večjim substratom, 12-palčni substrati iz silicijevega karbida ponujajo znatne prednosti v proizvodni učinkovitosti in stroškovni učinkovitosti. V primerjavi s tradicionalno6-palčni in 8-palčni substrati12-palčni substrati lahko zagotovijo več rezov odrezkov, kar močno poveča število proizvedenih odrezkov na proizvodno serijo, s čimer se znatno zmanjšajo stroški odrezkov na enoto. Poleg tega večja velikost 12-palčnih substratov zagotavlja boljšo platformo za učinkovito proizvodnjo integriranih vezij, zmanjšuje ponavljajoče se proizvodne korake in izboljšuje splošno učinkovitost proizvodnje.

Kako se izdelujejo 12-palčni substrati iz silicijevega karbida?

A. Tehnike rasti kristalov

Metoda sublimacije (PVT):

Metoda sublimacije (Physical Vapor Transport, PVT) je ena najpogosteje uporabljenih tehnik rasti kristalov silicijevega karbida, posebej primerna za proizvodnjo substratov iz silicijevega karbida velikih dimenzij. V tem procesu se surovine silicijevega karbida sublimirajo pri visokih temperaturah, plinasti ogljik in silicij pa se ponovno združita na vroči podlagi in zrasteta v kristale. Prednosti metode sublimacije vključujejo visoko čistost materiala in dobro kristalno kakovost, primerno za proizvodnjo visoko povpraševanja.12-palčne podlage. Vendar pa se ta metoda sooča tudi z nekaterimi izzivi, kot so počasne stopnje rasti in visoke zahteve za strog nadzor temperature in atmosfere.

Metoda CVD (kemično naparjanje):

V procesu CVD plinasti prekurzorji (kot sta SiCl₄ in C₆H₆) razpadejo in se odložijo na podlago, da pri visokih temperaturah tvorijo film. V primerjavi s PVT lahko metoda CVD zagotovi bolj enakomerno rast filma in je primerna za kopičenje tankoslojnih materialov in funkcionalizacijo površine. Čeprav ima metoda CVD nekaj težav pri nadzoru debeline, se še vedno pogosto uporablja za izboljšanje kakovosti kristalov in enotnosti substrata.

B. Tehnike rezanja in poliranja podlage

Rezanje kristalov:

Rezanje 12-palčnih substratov iz velikih kristalov je zapletena tehnika. Postopek rezanja kristalov zahteva natančno kontrolo mehanske obremenitve, da se zagotovi, da substrat med rezanjem ne poči ali razvije mikrorazpoke. Za izboljšanje natančnosti rezanja se pogosto uporablja tehnologija laserskega rezanja ali kombinacija z ultrazvočnimi in visoko natančnimi mehanskimi orodji za izboljšanje kakovosti rezanja.

Poliranje in površinska obdelava:

Kemijsko mehansko poliranje (CMP) je ključna tehnologija za izboljšanje kakovosti površine substrata. Ta postopek odstrani mikronapake na površini substrata s sinergističnim delovanjem mehanskega trenja in kemičnih reakcij, kar zagotavlja gladkost in ravnost. Površinska obdelava ne le izboljša sijaj podlage, ampak tudi zmanjša površinske napake, s čimer se optimizira delovanje nadaljnjih naprav.

C. Nadzor napak substrata in pregled kakovosti

Vrste napak:

Pogoste okvare vsubstrati iz silicijevega karbidavključujejo dislokacije, defekte mreže in mikrorazpoke. Te napake lahko neposredno vplivajo na električno zmogljivost in toplotno stabilnost naprav. Zato je nujno, da strogo nadzorujete pojav teh napak med rastjo substrata, rezanjem in poliranjem. Dislokacije in napake na mreži običajno izvirajo iz nepravilne rasti kristalov ali previsokih temperatur rezanja.

Ocena kakovosti:

Da bi zagotovili kakovost podlage, se tehnologije, kot sta vrstična elektronska mikroskopija (SEM) in mikroskopija z atomsko silo (AFM), običajno uporabljajo za nadzor kakovosti površine. Poleg tega lahko preskusi električne učinkovitosti (kot sta prevodnost in mobilnost) dodatno ocenijo kakovost substrata.

Na katerih področjih se uporabljajo 12-palčni substrati iz silicijevega karbida?

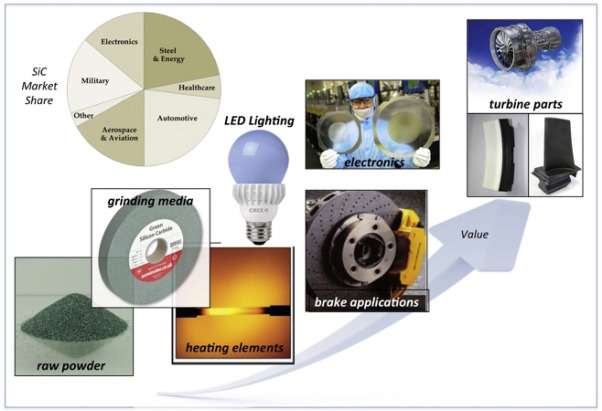

A. Močnostna elektronika in močnostne polprevodniške naprave

12-palčni substrati iz silicijevega karbida se pogosto uporabljajo v močnostnih polprevodniških napravah, zlasti v MOSFET-jih, IGBT-jih in Schottkyjevih diodah. Te naprave se v veliki meri uporabljajo pri učinkovitem upravljanju energije, industrijskih napajalnikih, pretvornikih in električnih vozilih. Toleranca na visoko napetost in nizke preklopne izgube naprav SiC jim omogočajo, da znatno izboljšajo učinkovitost pretvorbe energije, zmanjšajo izgubo energije in spodbujajo razvoj tehnologij zelene energije.

B. Nova energija in električna vozila

V električnih vozilih lahko 12-palčni substrati iz silicijevega karbida izboljšajo učinkovitost električnih pogonskih sistemov ter izboljšajo hitrost in doseg polnjenja baterije. Zaradi zmožnostimateriali iz silicijevega karbidaza učinkovito obvladovanje visokonapetostnih in visokofrekvenčnih signalov so nepogrešljivi tudi v hitri polnilni opremi na polnilnih postajah za električna vozila.

C. 5G komunikacije in visokofrekvenčna elektronika

12-palčni substrati iz silicijevega karbida se s svojo odlično visokofrekvenčno zmogljivostjo pogosto uporabljajo v baznih postajah 5G in visokofrekvenčnih napravah RF. Znatno lahko izboljšajo učinkovitost prenosa signala in zmanjšajo izgubo signala ter podpirajo hiter prenos podatkov v omrežjih 5G.

D. Energetski sektor

Substrati iz silicijevega karbida imajo pomembno vlogo tudi na področjih obnovljive energije, kot so fotovoltaični pretvorniki in proizvodnja vetrne energije. Z izboljšanjem učinkovitosti pretvorbe energije lahko naprave SiC zmanjšajo izgubo energije ter povečajo stabilnost in zanesljivost opreme električnega omrežja.

Kakšni so izzivi in ozka grla 12-palčnih substratov iz silicijevega karbida?

A. Proizvodni stroški in velikoserijska proizvodnja

Proizvodni stroški 12-palčnegarezine iz silicijevega karbidaostaja visoka, kar se kaže predvsem v surovinah, naložbah v opremo ter tehnoloških raziskavah in razvoju. Kako se prebiti skozi tehnične izzive obsežne proizvodnje in zmanjšati stroške proizvodnje na enoto, je ključnega pomena za spodbujanje popularizacije tehnologije silicijevega karbida.

B. Napake podlage in doslednost kakovosti

Čeprav imajo 12-palčni substrati proizvodne prednosti, se med procesi rasti kristalov, rezanja in poliranja še vedno lahko pojavijo napake, kar vodi do nedosledne kakovosti substrata. Kako zmanjšati gostoto napak in izboljšati doslednost kakovosti z inovativnimi tehnologijami, je v središču prihodnjih raziskav.

C. Povpraševanje po posodobitvah opreme in tehnologije

Povpraševanje po visoko natančni opremi za rezanje in poliranje narašča. Hkrati je natančna kontrola kakovosti substratov, ki temelji na novih tehnologijah detekcije (kot so mikroskopija z atomsko silo, skeniranje z elektronskim žarkom itd.), ključna za izboljšanje proizvodne učinkovitosti in kakovosti izdelkov.

V podjetju Semicorex ponujamo vrstoVisokokakovostne napolitankenatančno zasnovan za izpolnjevanje zahtevnih zahtev industrije polprevodnikov, če imate kakršna koli vprašanja ali potrebujete dodatne podrobnosti, ne oklevajte in stopite v stik z nami.

Kontaktni telefon: +86-13567891907

E-pošta: sales@semicorex.com