- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

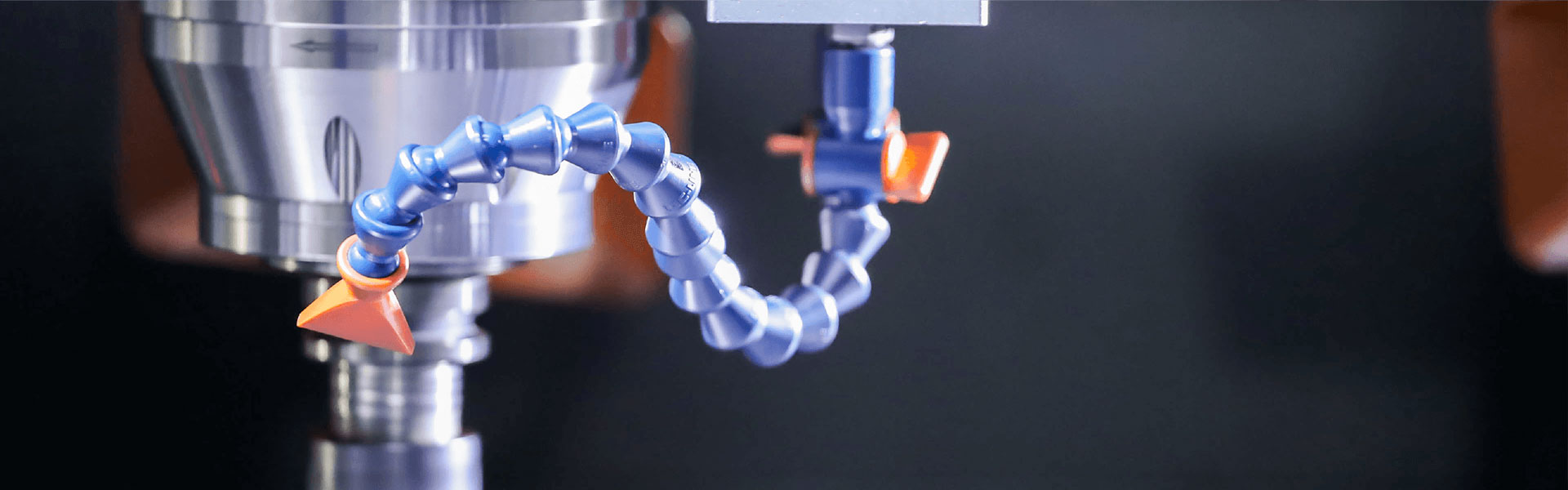

Sintetiziranje prahu silicijevega karbida visoke čistosti

2024-12-13

Kako SiC dosega svojo pomembnost na področju polprevodnikov?

Predvsem zaradi svojih izjemnih značilnosti širokega pasovnega razmika, ki segajo od 2,3 do 3,3 eV, zaradi česar je idealen material za izdelavo visokofrekvenčnih in močnih elektronskih naprav. To funkcijo lahko primerjamo z gradnjo široke avtoceste za elektronske signale, ki zagotavlja nemoten prehod za visokofrekvenčne signale in postavlja trdne temelje za učinkovitejšo in hitrejšo obdelavo in prenos podatkov.

Njegova široka pasovna vrzel, ki se giblje od 2,3 do 3,3 eV, je ključni dejavnik, zaradi česar je idealen za visokofrekvenčne in zmogljive elektronske naprave. Kot da bi bila za elektronske signale tlakovana velika avtocesta, ki jim omogoča neovirano potovanje, s čimer se vzpostavi trdna podlaga za večjo učinkovitost in hitrost pri obdelavi in prenosu podatkov.

Njegova visoka toplotna prevodnost, ki lahko doseže 3,6 do 4,8 W·cm⁻¹·K⁻¹. To pomeni, da lahko hitro odvaja toploto in deluje kot učinkovit hladilni "motor" za elektronske naprave. Posledično se SiC izjemno dobro obnese v zahtevnih aplikacijah elektronskih naprav, ki zahtevajo odpornost proti sevanju in koroziji. Ne glede na to, ali se soočate z izzivom sevanja kozmičnih žarkov pri raziskovanju vesolja ali se ukvarjate s korozivno erozijo v težkih industrijskih okoljih, lahko SiC deluje stabilno in ostane neomajen.

Njegova visoka mobilnost nasičenosti nosilca, ki sega od 1,9 do 2,6 × 10⁷ cm·s⁻¹. Ta funkcija dodatno razširja potencial uporabe v domeni polprevodnikov in učinkovito izboljša zmogljivost elektronskih naprav z zagotavljanjem hitrega in učinkovitega gibanja elektronov znotraj naprav, s čimer zagotavlja močno podporo za doseganje zmogljivejših funkcionalnosti.

Kako se je razvijala zgodovina razvoja kristalnega materiala SiC (silicijev karbid)?

Pogled nazaj na razvoj kristalnih materialov SiC je kot obračanje strani knjige znanstvenega in tehnološkega napredka. Že leta 1892 je Acheson izumil metodo za sintezoSiC prahiz silicijevega dioksida in ogljika, s čimer se je začel študij materialov SiC. Vendar pa sta bili čistost in velikost SiC materialov, pridobljenih v tistem času, omejeni, podobno kot dojenček v povojih, čeprav ima neskončen potencial, je še vedno potreboval nenehno rast in izpopolnjevanje.

Bilo je leta 1955, ko je Lely s sublimacijsko tehnologijo uspešno vzgojil razmeroma čiste kristale SiC, kar je pomenilo pomemben mejnik v zgodovini SiC. Vendar pa so bili ploščasti materiali SiC, pridobljeni s to metodo, majhni in so imeli velike razlike v zmogljivosti, podobno kot skupina neenakomernih vojakov, pri čemer je bilo težko oblikovati močno bojno silo na visokokakovostnih področjih uporabe.

Bilo je med letoma 1978 in 1981, ko sta Tairov in Tsvetkov nadgradila Lelyjevo metodo z uvedbo zarodnih kristalov in skrbnim načrtovanjem temperaturnih gradientov za nadzor transporta materiala. Ta inovativna poteza, ki je zdaj znana kot izboljšana metoda Lely ali metoda sublimacije s pomočjo semen (PVT), je prinesla nov začetek za rast kristalov SiC, znatno izboljšala nadzor kakovosti in velikosti kristalov SiC ter postavila trdne temelje za široka uporaba SiC na različnih področjih.

Kateri so ključni elementi pri rasti monokristalov SiC?

Kakovost prahu SiC igra ključno vlogo pri procesu rasti monokristalov SiC. Pri uporabiβ-SiC prahza rast monokristalov SiC lahko pride do faznega prehoda v α-SiC. Ta prehod vpliva na molsko razmerje Si/C v parni fazi, podobno kot občutljivo kemično ravnotežje; ko je moten, lahko negativno vpliva na rast kristalov, podobno kot nestabilnost temeljev, ki vodi do nagiba celotne zgradbe.

Večinoma izvirajo iz prahu SiC, med njimi pa obstaja tesna linearna povezava. Z drugimi besedami, večja kot je čistost prahu, boljša je kakovost monokristala. Zato postane priprava prahu SiC visoke čistosti ključna za sintezo visokokakovostnih monokristalov SiC. To od nas zahteva, da strogo nadzorujemo vsebnost nečistoč med postopkom sinteze prahu, s čimer zagotovimo, da vsaka "molekula surovine" izpolnjuje visoke standarde, da zagotovi najboljšo osnovo za rast kristalov.

Kakšne so metode za sintezoprah SiC visoke čistosti?

Trenutno obstajajo trije glavni pristopi k sintezi prahu SiC visoke čistosti: metode parne faze, tekoče faze in metode trdne faze.

Pametno nadzoruje vsebnost nečistoč v viru plina, vključno z metodami CVD (Chemical Vapor Deposition) in plazemskimi metodami. CVD izkorišča "čarovnijo" visokotemperaturnih reakcij za pridobivanje ultrafinega SiC prahu visoke čistosti. Na primer, z uporabo (CH₃)₂SiCl₂ kot surovine se prah nano silicijevega karbida visoke čistosti z nizko vsebnostjo kisika uspešno pripravi v "peči" pri temperaturah od 1100 do 1400 ℃, podobno kot natančno kiparjenje izvrstnih umetnin v mikroskopski svet. Po drugi strani pa se plazemske metode zanašajo na moč visokoenergijskih trkov elektronov za doseganje sinteze SiC prahu visoke čistosti. Z uporabo mikrovalovne plazme se tetrametilsilan (TMS) uporablja kot reakcijski plin za sintezo prahu SiC visoke čistosti pod "udarkom" visokoenergijskih elektronov. Čeprav lahko metoda parne faze doseže visoko čistost, je zaradi visokih stroškov in počasne stopnje sinteze podobna visokokvalificiranemu obrtniku, ki veliko zaračunava in dela počasi, zaradi česar je težko izpolniti zahteve obsežne proizvodnje.

Pri metodi tekoče faze izstopa sol-gel metoda, ki je sposobna sintetizirati visoko čistostSiC prah. Z uporabo industrijskega silicijevega sola in vodotopne fenolne smole kot surovin se karbotermalna redukcijska reakcija izvaja pri visokih temperaturah, da na koncu dobimo prah SiC. Metoda tekoče faze pa se sooča tudi z vprašanji visokih stroškov in zapletenega procesa sinteze, podobno kot trnova cesta, ki je, čeprav lahko doseže cilj, polna izzivov.

S temi metodami si raziskovalci še naprej prizadevajo izboljšati čistost in izkoristek prahu SiC, s čimer spodbujajo tehnologijo rasti monokristalov silicijevega karbida na višje ravni.

Semicorex ponujaHSiC prah visoke čistostiza polprevodniške procese. Če imate kakršna koli vprašanja ali potrebujete dodatne podrobnosti, ne oklevajte in stopite v stik z nami.

Kontaktna telefonska številka +86-13567891907

E-pošta: sales@semicorex.com